Am großen Rad drehen – Tipps zum Lkw-Reifenservice

Jeder Nfz-Serviceprofi ist mit der grundsätzlichen Vorgehensweise bei der Lkw-Reifenmontage vertraut – müsste man meinen. Jedoch zeigt die Praxis, dass man aufgrund neuer Reifendimensionen und Felgen-Geometrien einiges falsch machen kann – teils mit gefährlichen Folgen.

Die Montage und Demontage von schlauchlosen Standardreifen, beispielsweise in der Größe 12 R 22,5 oder 315/80 R 22,5, war relativ unproblematisch durchführbar. Der Monteur spannte das Rad mit der kurzen Felgenseite zu ihm gewandt, mittels Spannarme in die Montagemaschine ein. Entsprach die Felgenkontur ebenfalls dem üblichen Standard, so war der Reifen mit entsprechender Erfahrung und ohne große Spannungsspitzen im Wulstbereich, einfach und schadensfrei montierbar.

Neue Geometrien

Mit der Einführung der Scheibenbremsen und im Besonderen neuer Niederquerschnittsgrößen im Lkw- und Trailer-Bereich nahm der Anspruch an die Montage und damit auch die Schadenshäufigkeit durch Wulstschäden deutlich zu. Zudem kamen immer neue Felgenkonturen hinzu. Neue Leichtmetallräder, teils mit unterschiedlichen Tiefbett-Geometrien erhöhten ebenfalls die Komplexität der Montage von Nutzfahrzeugreifen. Auch die Höhen- und Breitenverhältnisse haben einen großen Einfluss darauf, ob der Reifen gut montierbar ist oder zur Kategorie ‚Worst-Case“ gehört. Sie reichen heute von 100/95 Prozent (zum Beispiel bei Größen wie 13 R 22,5) bis zu 45 Prozent (beispielsweise bei einer Reifengröße von 315/45 R 22,5).

Sind Sie gut drauf?

Lkw-Reifen, Räder, beziehungsweise Kompletträder wiegen schnell mal einhundert Kilogramm. Deshalb sollten auch immer entsprechenden Hebesysteme zum Einsatz kommen, der Arbeitsschutz steht im Vordergrund! Neben dem Handling im Werkstattalltag spielt die Erfahrung sowie die Bereitschaft sich ständig weiterzubilden eine große Rolle. Neue Achskonstruktionen, verschiedene Fabrikate und RDK-Systeme müssen beherrscht werden. In der Praxis erschweren zusätzlich flüssige Dichtmittel oder unterschiedliche Wucht-Pulver die Arbeit. Mitunter fehlen dazu entsprechende Kennzeichnungen, es gibt hierzu keine gesetzlichen Regelungen.

Arbeitsvorbereitung

Vor der Montage von Nutzfahrzeug-Reifen muss man wissen, mit welcher Rad-/Reifenkombination man es zu tun hat. Pneus in den Größen 215/75 R 17.5 135/133 J, 235/75 R 17.5 143/141 J oder 315/45 R 22.5 154/150 J, zusammen mit schwer zu montierenden Felgenkonturen erfordern einen wesentlich höheren Aufwand als Standardkombinationen. Ist der Reifen mit Flüssigkeiten oder Sanden befüllt, muss der Serviceprofi vor dem Entlüften klären um welches Medium (mittels Datenblatt) es sich handelt. Zusätzlich ist auf die Ventilstellung beim Ausschrauben des Einsatzes zu achten.

Eine große Rolle spielt das richtige Werkzeug, die geeignete Montagemaschine. Erlauben meine Spannmittel eine schadensfreie Demontage und Montage? Gerade bei Leichtmetallrädern spielt das eine große Rolle. Hinzu kommt der Einsatz eines geeigneten Montagegels, die Trocknungszeiten unterscheiden sich mitunter stark. Bei schwierigen Montagen können die auftretenden Spannungen mit dem richtigen Produkt um bis zu 30 Prozent reduziert werden. Im Übrigen: Sicherheitsschuhe sowie Handschuhe gehören stets zur Standardausrüstung eines Reifenmonteurs!

Tipp

Die Felgenkontur mit der kurzen Schulter immer zur maschinenabgewandten Seite und die lange Felgenschulter immer zur Seite in Richtung der Maschine aufspannen, unabhängig davon, um welches Spannsystem es sich handelt. Achtung: Bei Alurädern sind oftmals beide Felgenschultern annähernd gleich breit. In diesem Fall den Reifen zuerst immer über die Seite ohne Hump bearbeiten.

Demontage

Viele Monteure drücken bei der Reifen-Demontage den Pneu von beiden Seiten mit dem Montageteller über die Felgenhörner und setzen damit die Reifenwulste ‚unter Stress‘. Dabei kann es gerade bei der Demontage der zweiten Wulst aufgrund von hohen Spannungen zu Rissen im Bereich der Wulstzehe kommen. Dies bemerkt der Monteur zuerst nicht. Wird der Reifen wieder montiert, kann es zu Folgeschäden wie einem Totalausfall durch Platzen im Fahrbetrieb kommen. Gerade Breit- und Niederquerschnittsreifen lassen sich aufgrund der Steifheit der Seitenwände nur schwer montieren und demontieren. Um den Pneu bei der Demontage oder der Montage nicht zu beschädigen sollten beide Reifenwulste immer mittels Montagefinger und Hebeleisen bearbeitet werden.

Montage

Bei der Montage eines Lkw-Reifens muss der Monteur auf die korrekte Ventilstellung achten, um Schäden am (RDKS-)Ventil und der Reifenwulst zu vermeiden. Der Einsatz von ausreichend Montagepaste erleichtert die Arbeit. Nach korrekt positioniertem Ventil, wird die Reifenwulst mittels Klammer (Achtung: Es gibt unterschiedliche Halteklammern für Stahl-, Leichtmetallräder) fixiert. Der Reifen kann jetzt mit Hilfe des Montagefingers ohne große Verspannungen montiert werden. Tipp: Eventuell muss der Montagefinger nachjustiert werden.

Achtung! Ventile müssen immer geprüft und ausgetauscht werden, wenn Korrosion erkennbar ist oder Dichtungen verschlissen sind. Dies gilt auch für etwaige Beschädigungen an RDKS-Ventilen. Beim Anziehen der Überwurfmutter ist auf das korrekte Drehmoment zu achten. Dies gilt auch beim Austausch des Ventileinsatzes! Im Übrigen: Bei Lkw mit Scheibenbremsen, kommen nur Felgen mit innenliegenden Ventilen zum Einsatz.

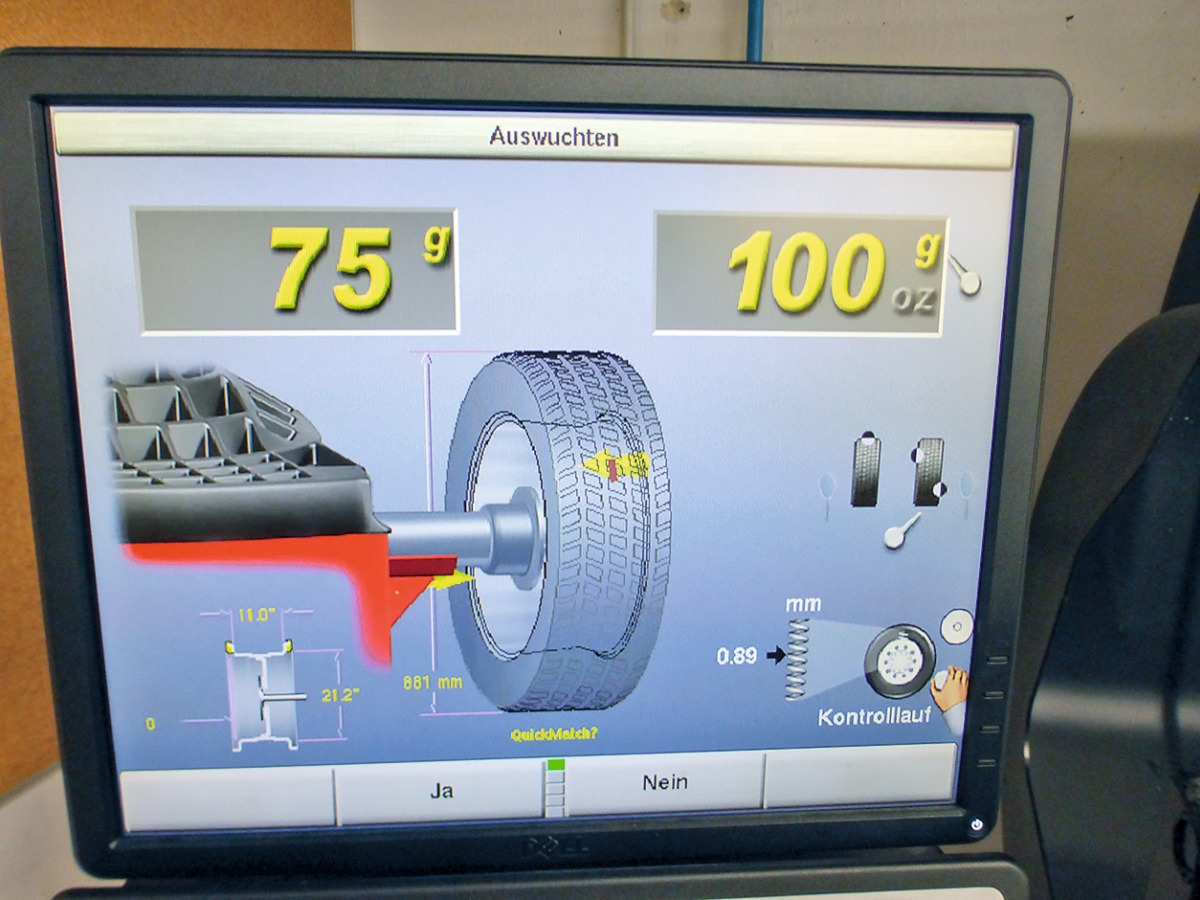

Wuchten

Dem Wuchten und der gesamten Uniformity muss zukünftig mehr Beachtung geschenkt werden. Die Reifenquerschnitte werden immer kleiner, die Seitenwände steifer. Dies macht auch Lkw-Reifen immer empfindlicher gegenüber Schwingungen, hervorgerufen durch Masse-(Unwucht) und Formfehler (Höhen/Seitenschlag) sowie durch Kraftschwankungen (ungleiche Steifigkeiten im Reifenaufbau). Hier werden seitens der Fahrzeughersteller die Toleranzvorgaben zukünftig wesentlich enger gefasst sein als bisher. Das bedeutet, dass künftig nur noch geeignete Wuchtmaschinen zur Erfassung und Beseitigung der Schwingungen eingesetzt werden dürfen, um ein optimales Ergebnis zu erzielen. Im Übrigen: Bei hochglanzpolierten Leichtmetallfelgen dürfen Wuchtgewichte nicht an der Außenschulter angebracht werden. Bei höheren Geschwindigkeiten können sie sich ablösen.

RDKS

Was das RDKS (Reifendruck-Kontrollsystem, auch TPMS) betrifft, muss vor der Demontage und Montage von Lkw-Reifen geprüft werden, um welches System es sich handelt. Die Sensoren können direkt am Ventil, über einen Fixiergurt im Tiefbett der Felge oder direkt auf dem Innerliner des Reifens sitzend, verbaut sein. Je nachdem, muss die Ventilstellung bei der Montage und Demontage unterschiedlich ausgewählt, beziehungsweise entsprechendes Prüf- und Programmier-Equipment vorgehalten werden. Leider ist es mitunter so, dass die Montageanleitungen der entsprechenden Sensor-Hersteller nicht in allen Fällen den korrekten Ablauf abbilden – Erfahrung ist eben auch hier unbezahlbar!

Zur Person

Michael Immler ist, von der Handwerkskammer Schwaben, öffentlich bestellter und vereidigter Sachverständiger für das Vulkaniseur und Reifenmechaniker-Handwerk. Er hat als Berater in den letzten Jahren, unter anderem für mehrere Fahrzeug-Hersteller im Rahmen der Einführung neuer Montageanlagen und Montagetechniken gearbeitet sowie bei der Erarbeitung von Montagerichtlinien des BRV/WDK mitgewirkt.

Den Beitrag finden Sie auch in der Print-Ausgabe 1-2/21 der Krafthand-Truck.