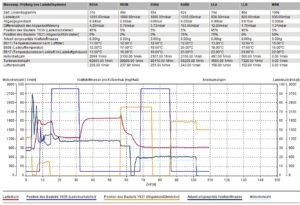

Drucküberwachung: MAP-Sensoren und Turbolader im Wechselspiel

Überall dort, wo Nutzfahrzeuge im Einsatz sind, kommt es auf Leistung, Zuverlässigkeit und Kraftstoffeffizienz an. Aspekte, die eng mit der Motoraufladung verknüpft sind. Unter Motoraufladung versteht man die Vorverdichtung der Ansaugluft, die dem Motor zugeführt wird, bevor sie in den Brennraum gelangt. Diese Technik zielt darauf ab, die Leistung und das Drehmoment des Motors deutlich zu erhöhen, während der Hubraum und die Drehzahl unverändert bleiben. Gleichzeitig trägt der Turbolader dazu bei, den Kraftstoffverbrauch zu senken und die Schadstoffemissionen zu reduzieren.

Hierzu müssen die verschiedenen Komponenten perfekt aufeinander abgestimmt sein. Die Ladedruckregelung, als Teil des Motormanagements, übernimmt nach dem sogenannten ‚EVA-Prinzip‘ (Eingang, Verarbeitung, Ausgang) sowohl die Überwachung als auch die Steuerung und stellt sicher, dass die optimale Abstimmung unter allen Betriebsbedingungen erhalten bleibt – also wie stark der Abgasturbolader die zugeführte Umgebungsluft verdichten soll. Darüber hinaus übernimmt sie die Funktion, Motor, Turbolader und weitere Bauteile vor einer Überlastung zu schützen.

Der Saugrohrdrucksensor liefert neben der Ansauglufttemperatur und den Drehzahlsensoren eine wichtige Eingangsgröße zur Bestimmung der Motorlast und des Einspritzzeitpunktes. Die einwandfreie Arbeitsweise der Aktoren und der damit verbundenen Füllmenge steht in Abhängigkeit der korrekten Eingangssignale.

Der MAP-Sensor

Umgangssprachlich wird der Saugrohrdrucksensor meist auch als MAP-Sensor bezeichnet. Der Begriff stammt aus dem Englischen (Manifold Absolute Pressure) und bedeutet übersetzt so viel wie ‚Saugrohr-Absolutdruck‘. Seinem Namen entsprechend ist der Sensor in der Regel direkt am Ansaugkrümmer oder in der Ladedruckleitung, meist in der Nähe der AGR-Zuführung, verbaut.

Je nach Hersteller sind auch mehrere Drucksensoren möglich. Der MAP-Sensor ersetzt nicht zwingend einen MAF-Sensor (Mass Air Flow Sensor, Luftmassenmesser), um die angesaugte Luftmenge zu ermitteln. Durch die Kombination beider Sensoren wird sowohl eine präzisere Luftparametrierung als auch eine höhere Ausfallsicherheit des Einspritzsystems erzielt.

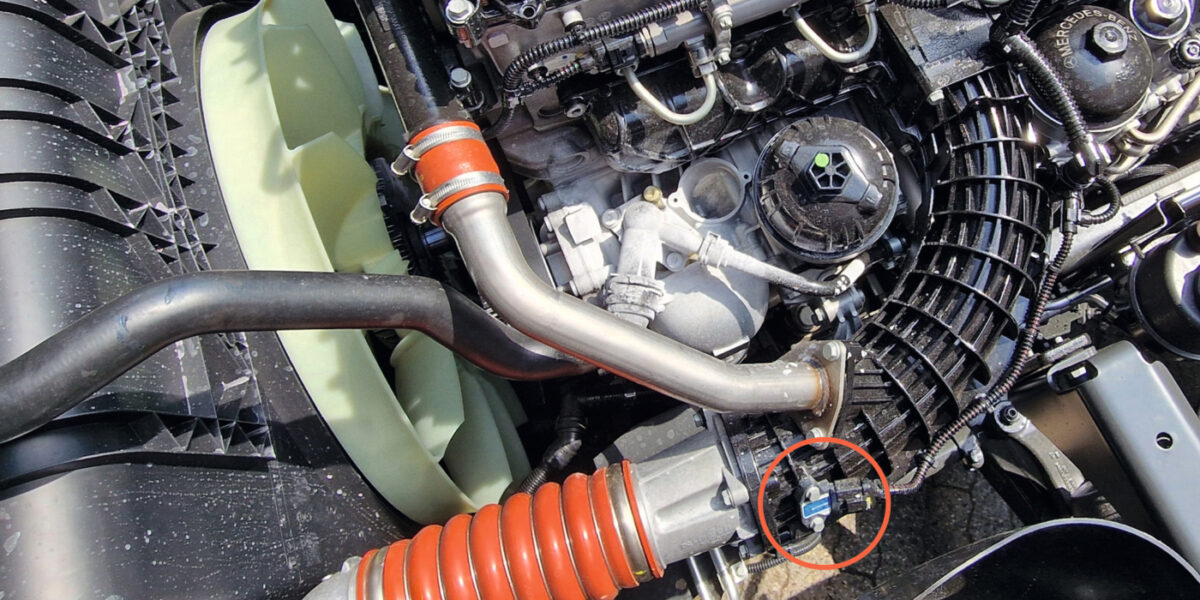

In seiner Bauweise kann der MAP-Sensor durch einen integrierten Temperatursensor ergänzt werden. Hierdurch ist es dem Motorsteuergerät möglich, den Temperatureinfluss auf die Luftdichte zu berücksichtigen. Im eingebauten Zustand lässt sich der Sensor äußerlich lediglich durch eine vierpolige Steckverbindung oder den Kennbuchstaben ‚T‘ in der Bezeichnung (MAPT-Sensor) identifizieren. Bei dem zur Temperaturerfassung integrierten elektrischen Widerstand handelt es sich um ein NTC-Element. Aufgrund des negativen Temperaturkoeffizienten (NTC, Negative Temperature Coefficient) verringert sich der Widerstand mit steigender Temperatur. Je nach Hersteller variiert dessen Wert temperaturabhängig zwischen 65 kΩ (-40 °C) und 150 Ω (130 °C).

Funktionsweise und Typen

Zur Bestimmung des Saugrohrdrucks kommen unterschiedliche MAP-Sensortypen zum Einsatz, die sich in ihrer Funktionsweise unterscheiden. Ein Beispiel ist der Differenzdruck-MAP-Sensor. Bei diesem Sensortyp ergibt sich die Signalspannung aus der Differenz zwischen dem aktuellen Druck im Ansaugkrümmer und dem Umgebungsdruck (Atmosphärendruck). Der Referenzwert ist dabei keine feste Größe, da er von Faktoren wie geografischer Höhe oder Wetterbedingungen beeinflusst wird.

Anders verhält es sich beim Absolutdruck-MAP-Sensor. Wie der Name bereits vermuten lässt, misst dieser Sensor den absoluten Druck im Ansaugkrümmer in Bezug auf ein festes Vakuum in einer Referenzkammer. Im Gegensatz zum Differenzdrucksensor ist seine Messung unabhängig von der geografischen Höhe. Er liefert dem Motorsteuergerät ein Ausgangssignal, das proportional zum tatsächlichen Druck im Ansaugkrümmer ist.

Grundsätzlich handelt es sich bei allen Drucksensorvarianten um aktive Messelemente. Die integrierte Sensorelektronik erzeugt aus der anliegenden Versorgungsspannung eine Signalspannung, die vom Motorsteuergerät verarbeitet werden kann. Für eine optimale Gemischbildung ist eine präzise Echtzeitermittlung der Druckverhältnisse notwendig.

Dafür kommen verschiedene Sensortechnologien wie Piezo- oder Membransensoren zum Einsatz, deren Ausgangssignale entweder als Spannungs- oder Frequenzwerte ausgegeben werden.

Sensortechnik

Piezo-Drucksensoren lassen sich in zwei grundlegende Messprinzipien unterteilen:

- Piezoelektrisches Prinzip: Hierbei erzeugt ein Kristall unter Druckbelastung eine elektrische Spannung.

- Piezoresistives Prinzip: In diesem Fall führt die Druckeinwirkung zu einer Veränderung des elektrischen Widerstands.

Bei einem Membransensor mit Dehnmessstreifen wird die Druckdifferenz über eine Öffnung auf eine Membran übertragen, die mit Dehnmessstreifen (auch Dehnwiderständen genannt) versehen ist. Durch die auf die Membran wirkende Druckdifferenz kommt es zu einer Auslenkung der Dehnmessstreifen. Diese sind so konzipiert, dass sich deren Widerstandswert in Abhängigkeit der Dehnung proportional ändert.

In allen drei Fällen werden die Messgrößen von der integrierten Sensorelektronik ausgewertet und in eine für das Motorsteuergerät nutzbare Signalspannung umgewandelt.

Mögliche Ausfallsymptome

Mangelnde Leistung, ein erhöhter Kraftstoffverbrauch oder aber auch ein unruhiger Motorlauf können Symptome eines defekten MAP-Sensors sein. In der Regel wird ein fehlerhaftes Signal schnell vom Motorsteuergerät erkannt, als Eintrag im Fehlerspeicher hinterlegt und zusätzlich über das Kombiinstrument signalisiert.

Zum Schutz der Komponenten vor übermäßiger Belastung und zur Vermeidung daraus resultierender Schäden, kann je nach Hersteller das Motorsteuergerät in den Notlaufmodus schalten. Da ein Totalausfall des Sensors in der Regel zu keinem Motorstillstand führt, ist eine Weiterfahrt zur nächsten Werkstatt, wenn auch eingeschränkt, möglich.

Diagnosemöglichkeiten

Lässt sich die Kundenbeanstandung bereits im Standlauf oder im Fahrbetrieb nachvollziehen, ist zur Eingrenzung der Fehlerursache grundsätzlich mit dem Auslesen des Fehlerspeichers zu beginnen. Dabei ist im Vorfeld sicherzustellen, dass die Bordnetzspannung durch ein geeignetes Batteriestützgerät stabilisiert wird, um Diagnosefehler zu vermeiden.

Liegt ein relevanter Eintrag im Fehlerspeicher vor, empfiehlt es sich vor der weiteren Überprüfung, den Fehlereintrag mit seinen zugehörigen Umgebungsdaten zu speichern. Anschließend kann der gesamte Fehlerspeicher gelöscht werden, um somit eine klare Ausgangsbasis für die weiterführende Diagnose zu schaffen. Durch eine erneute Abfrage des Fehlerspeichers lässt sich einfacher ermitteln, unter welchen Bedingungen der eigentliche Fehler auftritt.

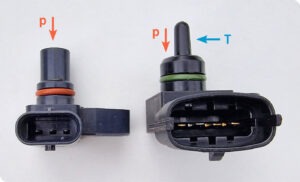

Je nach Motorsteuergerät und dem verwendeten Diagnosetester lassen sich weitere Erkenntnisse durch die Analyse der Soll- und Istwerte erzielen. Im Idealfall besteht dabei die Möglichkeit, sich den Saugrohrdruck, die Signalspannung oder andere zugehörige Informationen des Sensors anzeigen zu lassen. Einige Hersteller ermöglichen die Durchführung automatisierter Prüfabläufe über das Motorsteuergerät in Verbindung mit einem Diagnosegerät. Diese Prüfzyklen bieten eine schnelle Fehlererkennung, indem die relevanten Sensoren und Aktoren unter verschiedenen Betriebsbedingungen direkt abgefragt werden.

Vorausgesetzt das Ansaugluftsystem ist absolut dicht, beträgt die Signalspannung in der Regel während des Leerlaufs zwischen 1 – 1,5 Volt. Mit steigender Motordrehzahl sollte sich der Spannungswert bis zu einem bestimmten Punkt erhöhen. Die Höhe der Spannung hängt stark davon ab, ob die Überprüfung im Stand oder während einer Probefahrt erfolgt. Signalspannungen bis zu 4,5 Volt sind je nach Druckverhältnis im Ansaugtrakt durchaus möglich. Zum Abgleich der Soll- und Istwerte ist eine Probefahrt vorteilhafter.

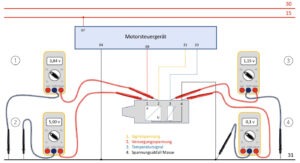

Werden keine detaillierten Istwerte angezeigt, können auch mit einem herkömmlichen Multimeter grundlegende Messungen durchgeführt werden. Die Ergebnisse lassen sich mit den Herstellervorgaben oder einem entsprechenden Datenblatt abgleichen.

Für den fehlerfreien Betrieb eines aktiven Sensors ist eine korrekte Versorgungsspannung von 5 V oder 12 V gegenüber der Sensormasse erforderlich. Da die Signalspannung proportional zum Druck ist, hängt der gemessene Wert von den Bedingungen der Messung ab. Bei Motorstillstand entspricht der Wert dem Atmosphärendruck von circa 989 mbar und einer Signalspannung von 3,84 V. Wird der Motor gestartet, sollte sich dieser Wert in Abhängigkeit der Lastanforderung verändern.

Bei abgezogenem Stecker lässt sich je nach Hersteller an der Signalleitung eine Prüfspannung messen. Diese wird vom Motorsteuergerät geschaltet, um den Zustand des Sensors zu überwachen. Üblicherweise handelt es sich dabei um eine konstante Spannung von 5 V oder 12 V gegenüber der Batteriemasse. Falls im Sensor ein zusätzlicher Temperatursensor integriert ist, kann auch dieser mit einem Multimeter geprüft werden. Integrierte Temperatursensoren teilen sich in der Regel das gleiche Massepotenzial wie der Drucksensor. Die Signalspannung, die bei eingestecktem Stecker messbar ist, steht in Abhängigkeit zur Umgebungstemperatur. Auch hier kann die zuvor erwähnte Prüfspannung anliegen. Bei abgezogenem Stecker ist auch eine einfache Widerstandsmessung möglich.

Mit zunehmender Laufleistung kann der Sensor aufgrund von äußeren Einflüssen starke Verschmutzungen aufweisen. Ölkohleablagerungen können dazu führen, dass der Sensor den Druck- oder Temperaturwert nicht mehr korrekt erfasst. Ist der Sensor gut zugänglich, empfiehlt sich zunächst eine einfache Sichtprüfung. Verschmutzungen lassen sich in manchen Fällen mit einem geeigneten Reinigungsmittel entfernen. Dabei ist jedoch unbedingt darauf zu achten, die empfindliche Messzelle nicht mit Druckluft zu belasten, da diese dadurch beschädigt werden kann.

Der Turbolader

Trotz technischer Weiterentwicklungen hat sich das grundlegende Funktionsprinzip des Turboladers nicht verändert: Die Abgasturbine wird vom Abgasstrom angetrieben und treibt über eine Welle den Verdichter an, der wiederum die Ansaugluft komprimiert. Je stärker der Abgasstrom, desto mehr Luft kann dem Motor zugeführt werden. Da sich aus dieser Abhängigkeit nicht immer ideale Bedingungen ergeben, werden verschiedene Ladedruckregelsysteme eingesetzt. Sie unterscheiden sich in ihrer technischen Ausführung, ihrer Regelstrategie und ihrer Reaktionsgeschwindigkeit, verfolgen jedoch alle dasselbe Ziel: ein schnelles Ansprechverhalten des Turboladers, vor allem bei niedrigen Drehzahlen.

Eine der klassischen Methoden ist die mechanisch-pneumatische Ladedruckregelung, bei der der Ladedruck mithilfe einer Bypass-Klappe reguliert wird. Diese ist über ein Gestänge mit einer federbelasteten Membran verbunden. Übersteigt der Ladedruck den durch die Feder vordefinierten Sollwert, öffnet sich die Klappe und ein Teil des Abgasstroms wird an dem Turbinenrad vorbeigeleitet. Diese Technik ist zwar zuverlässig, jedoch aufgrund ihrer Ladedruckabhängigkeit in Bezug auf Präzision und Flexibilität begrenzt.

Diese Abhängigkeit lässt sich durch den Einsatz einer elektronischen Ladedruckregelung umgehen. Die Steuerung der federbelasteten Membran erfolgt nicht mehr direkt durch den Ladedruck, sondern über ein elektronisch geregeltes Magnetventil. Ein Ladedrucksensor erfasst den Ist-Wert, der durch das Motorsteuergerät mit den Sollwerten abgeglichen wird. Daraus ergibt sich das Tastverhältnis (PWM), welches die genaue Beaufschlagung der Membran mit Unter- oder Überdruck regelt. Hierdurch lässt sich eine präzise Steuerung des Öffnungsgrads der Bypass-Klappe auch über einen erweiterten Arbeitsbereich ermöglichen.

VTG-Lader

Bei der elektronischen Ladedruckregelung mit variabler Turbinengeometrie (VTG) sind rund um das Turbinenrad verstellbare Leitschaufeln angebracht. Diese sind über kleine Wellen und Führungszapfen mit einem Verstellring verbunden, welcher über ein Gestänge mit einem elektrischen oder pneumatischen Aktor verdreht werden kann. Durch das Verdrehen des Verstellrings ändern alle Schaufeln synchron ihre Winkelstellung und verändern so dynamisch den Strömungsquerschnitt des Abgasstroms.

Im unteren Drehzahlbereich ist der Abgasvolumenstrom gering, was typischerweise zu einem verzögerten Ansprechverhalten des Turboladers führt, dem sogenannten Turboloch. Um diesem Effekt entgegenzuwirken, schließen sich bei niedrigen Drehzahlen die Leitschaufeln und verengen den Eintrittsbereich zur Abgasturbine. Dies führt zu einer höheren Strömungsgeschwindigkeit und der Abgasstrom trifft verstärkt auf die äußeren Schaufelbereiche des Turbinenrades. Im oberen Drehzahlbereich und bei entsprechend größerem Abgasstrom öffnen sich die Leitschaufeln, sodass sich der Eintrittsquerschnitt wieder erweitert. Somit wird nicht nur die Turbinengeschwindigkeit und damit der Ladedruck bedarfsgerecht reduziert, sondern auch der Abgasgegendruck im Auslasssystem.

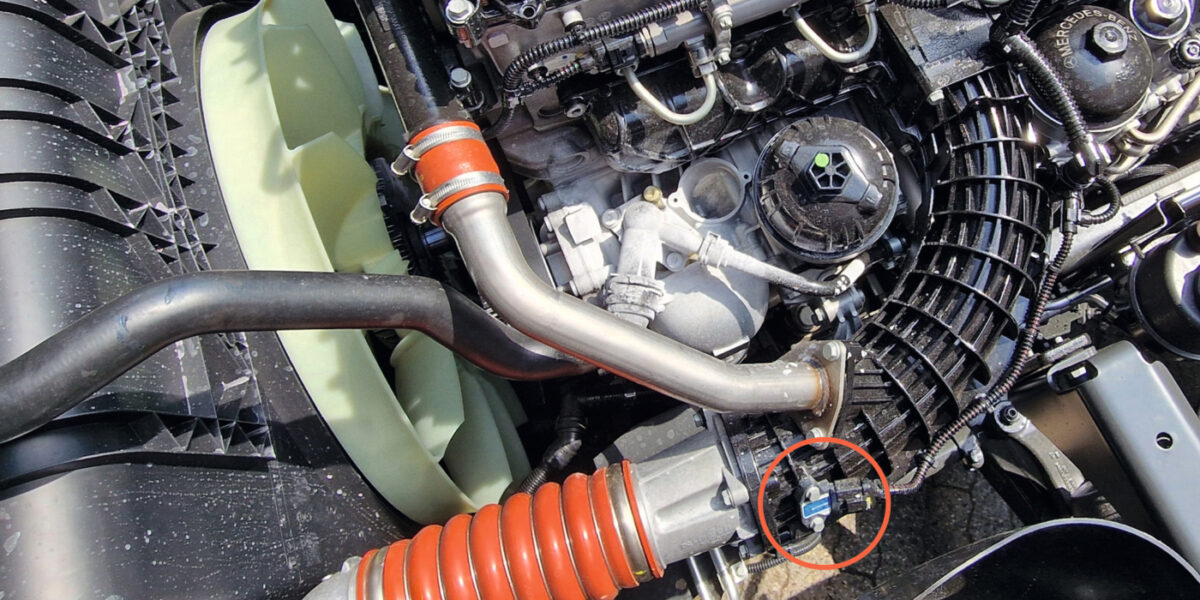

Ladedruckregelung mit AGR-Klappe

Bei der Ladedruckregelung per AGR-Klappe wird meist ein asymmetrischer Abgasturbolader ohne VTG und Wastegate-Ventil verwendet. Stattdessen erfolgt die Regelung des Ladedrucks ausschließlich über die Abgasrückführklappe. Hierdurch wird die Komplexität des Turboladersystems verringert und potenzielle Fehlerquellen wie Undichtigkeiten oder mechanische Störungen reduziert. Für einen schnellen Ladedruckaufbau wird der Abgasstrom zweiflutig zur Turbine geleitet. Am Beispiel eines Sechszylindermotors bedeutet dies, dass die Abgase der Zylinder 4 bis 6 direkt zur Turbine strömen, während die Abgase der Zylinder 1 bis 3 anteilig für die Abgasrückführung genutzt werden. Wie bei allen anderen Regelstrategien überwacht das Motorsteuergerät mithilfe von Druck- und Temperatursensoren im Ladeluftsystem kontinuierlich den aktuellen Betriebszustand. Erkennt das Steuergerät einen zu hohen Ladedruck, erfolgt die Regelung über die AGR-Klappe, die über ein pulsweitenmoduliertes (PWM) Signal angesteuert wird.

Am Stellantrieb der AGR-Klappe liegt dauerhaft ein pneumatischer Systemdruck von 8,5 bar aus einem zugehörigen Bremskreis an. Abhängig vom PWM-Signal wird ein variabler Steuerdruck bis maximal 2,8 bar an eine Druckdose weitergeleitet, die über ein Gestänge auf ein Ventil am Abgasturbolader wirkt. Vergleichbar mit einem Wastegate-Ventil kann durch das Öffnen dieses Ventils ein Teil des Abgasstroms über einen Bypass um das Turbinenrad herumgeleitet werden.

Den Beitrag finden Sie auch in der Print-Ausgabe 2-2025 der Krafthand-Truck.