Der NOx-Sensor: Funktion, Diagnose, Ausfallursachen

Bei der Verbrennung von Dieselkraftstoff unter hohen Temperaturen entstehen gasförmige Stickoxide (NOₓ), die als umwelt- und gesundheitsschädlich gelten. Daher ist ihre gezielte Reduktion entsprechend den gesetzlichen Emissionsgrenzwerten erforderlich. Mithilfe eines SCR-Systems (Selective-Catalytic-Reduction) lässt sich der NOₓ-Ausstoß maßgeblich reduzieren. Möglich wird dies durch den Einsatz eines SCR-Katalysators, vor dem AdBlue, eine Lösung aus Harnstoff (32,5 Prozent) und demineralisiertem Wasser (67,5 Prozent), direkt in den Abgasstrom eingespritzt wird. Die heißen Abgase führen dazu, dass sich der Harnstoff in Ammoniak umwandelt, der dann im Katalysator mit den Stickoxiden reagiert. Dabei werden die NOₓ-Verbindungen in Wasserdampf (H₂O) und Stickstoff (N₂) umgewandelt, wobei als Nebenprodukt eine geringe Menge Kohlendioxid (CO₂) entsteht.

Die Funktion eines NOx-Sensors

Mit Hilfe eines NOₓ-Sensors kann die Stickoxidkonzentration im Abgas ermittelt und zur effektiven Regelung und Überwachung von Abgasnachbehandlungssystemen herangezogen werden. Je nach Komplexität der Abgasanlage können mehrere Sensoren verbaut sein. In der Regel befindet sich ein NOₓ-Sensor vor und ein weiterer nach dem SCR-Katalysator. Dadurch lässt sich nicht nur die aktuelle NOₓ-Konzentration im Abgas ermitteln, sondern auch die Umwandlungseffizienz des Katalysators überwachen. Im Prinzip besteht ein NOx-Sensor aus zwei Teilbereichen: Einer Breitbandlambdasonde und einer weiteren Messeinheit zur Erkennung der NOₓ-Konzentration. Zudem ist der Sensor mit einem Heizelement versehen, um möglichst schnell seine Betriebstemperatur von circa 600 °C – 800°C zu erreichen. Das empfindliche Sensorelement ist gegenüber mechanischen und chemischen Belastungen, etwa durch Vibrationen, Rußpartikel, korrosive Gase oder durch saure Kondensate, geschützt in ein Metallgehäuse eingebettet. Neben weiteren Schutzmaßnahmen wie hitzebeständigen Materialien und keramischen Beschichtungen sorgt eine gezielte Strömungsführung für den definierten Gasdurchfluss.

Das Gehäuse ähnelt äußerlich dem einer konventionellen Breitbandlambdasonde, die aber zusätzlich über ein mehradriges Kabel fest mit einem kleinen Steuergerät verbunden ist. Dieses übernimmt die Regelung des Heizelements, wertet die Messsignale aus und stellt über den Datenbus die Kommunikation mit dem Motorsteuergerät sicher. Darüber hinaus führt es kontinuierlich Plausibilitätsprüfungen und Selbstdiagnosen durch und speichert relevante Kalibrierdaten zur Sicherstellung der Messgenauigkeit.

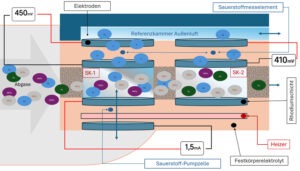

Zwei Messeinheiten

Der Sensor ist in zwei Messeinheiten unterteilt, die durch Diffusionsbarrieren voneinander getrennt sind. In der ersten Messeinheit entfernt eine Sauerstoff-Pumpzelle gezielt den im Abgas enthaltenen Restsauerstoff, da dieser die nachfolgende NOₓ-Messung verfälschen würde. In der zweiten Messeinheit wird die genaue Stickoxidkonzentration bestimmt. Die Funktion beider Messeinheiten basiert auf einem elektrochemischen Messverfahren, das einen mehrlagigen Zirkondioxid-Festkörperelektrolyten als ionenleitendes Medium nutzt. Dieser Werkstoff besitzt die Eigenschaft, bei hohen Temperaturen Sauerstoff-Ionen zu leiten. Ein definierter Anteil des Abgases strömt über eine Diffusionsöffnung in die Sensorkammer-1. Dort befindet sich die erste Messeinheit, die funktional mit einer Breitbandlambdasonde zu vergleichen ist. Sie besteht aus einer Mess- und einer Pumpzelle und arbeitet nach dem Prinzip der Pumpstromregelung. Gleichzeitig dient eine weitere Messzelle mit direkter Verbindung zur Außenluft als Referenzwert.

Zwei Elektroden bilden die Grundlage der Messzelle, eine für die Abgasseite, die andere für die Seite der Referenzluft. Aufgrund der unterschiedlichen Sauerstoffanteile entsteht zwischen beiden Elektroden eine für das Steuergerät messbare Spannung im Millivolt-Bereich. Gleichzeitig versucht das Steuergerät die Spannung auf einen Wert von 450 mV (λ =1) einzustellen, indem die Pumpzelle entsprechend angesteuert wird. Je nach Gemisch fördert die Pumpzelle Sauerstoff in die Messkammer oder leitet ihn ab. Die Stromrichtung in der Pumpzelle bestimmt die Förderrichtung des Sauerstoffs. Da die Stromaufnahme der Pumpzelle proportional zur Gemisch-Zusammensetzung ist, kann der dabei entstehende Pumpstrom als Maß für den Sauerstoffanteil im Abgas herangezogen werden. Durch die vorgeschaltete Breitbandlambdasonde wird der Sauerstoff im Abgas nahezu vollständig entfernt, sodass in die Sensorkammer-2 überwiegend Stickoxide und nur noch minimale Restsauerstoffmengen gelangen.

Bevor die eigentliche NOₓ-Messung erfolgt, werden die restlichen Sauerstoffanteile abgepumpt. Zur Erhöhung der Messegenauigkeit wird der dabei fließende Pumpstrom als Korrekturwert ausgewertet. Anschließend werden die NOₓ-Moleküle an einer beschichteten Elektrode katalytisch in Stickstoff (N₂) und Sauerstoff (O) gespalten. Eine poröse Schicht ermöglicht die Diffusion des Stickstoffs nach außen. Die restlichen Sauerstoffanteile werden wieder nach dem gleichen Prinzip durch die zweite Pumpzelle über den Festelektrolyt abgeführt. Der für die Bewegung der Ionen benötigte Pumpstrom diesmal gemessen in Mikroampere, ist proportional zur Menge an Stickoxiden im Abgas. Je mehr NOₓ im Abgas enthalten ist, desto mehr Sauerstoffanteile sind vorhanden, was wiederum den Stromfluss erhöht. Das NOₓ-Steuergerät misst diesen Strom und berechnet daraus die NOₓ-Konzentration. Der NOₓ-Messbereich liegt zwischen 0 und 1.500 ppm (parts per million), die Messgenauigkeit beträgt ±10 ppm. 1 ppm entspricht einem Teil NOₓ pro einer Million Teile Abgas, 100 ppm entsprechen 0,01 Prozent Volumenanteil.

Prüf- und Diagnosemöglichkeiten im Werkstattalltag

Weist der NOₓ-Sensor eine Fehlfunktion auf, wird die Abgasnachbehandlung nicht mehr exakt geregelt. In der Folge kann es zur Überschreitung der Emissionsgrenzwerte kommen. Neben der Überwachung durch das Sensorsteuergerät unterliegt der Sensor, wie alle abgasrelevanten Komponenten, einer kontinuierlichen Plausibilitäts- und Funktionsprüfung durch das Motorsteuergerät.

Wird eine Abweichung erkannt, erfolgt sowohl ein entsprechender Eintrag im Fehlerspeicher wie zum Beispiel: ‚P2202 – NOx-Sensor Signal Low (Bank 1 Sensor 1)‘ als auch eine Aktivierung der Motorkontrollleuchte. Je nach Schweregrad der Störung kann das Motorsteuergerät darüber hinaus eine Leistungsreduzierung oder im Extremfall auch eine Startverweigerung vornehmen.

Die Sensoreinheit besitzt wegen der schwachen Pumpströme (µA) ein eigenes Steuergerät, welches die Signale aufbereitet und als CAN-Signal an das Motorsteuergerät weitergibt. Diese Systemarchitektur erleichtert die Fehlersuche.

Mit einem herkömmlichen Diagnosetester lassen sich beispielsweise die aktuellen NOₓ-Istwerte vor und nach dem SCR-Katalysator in Echtzeit auslesen. Dieser Abgleich eignet sich besonders, um mögliche Unstimmigkeiten zwischen den Messgrößen zu erkennen. Nur bei ausreichend hoher Abgastemperatur lassen sich diese korrekt auswerten, idealerweise unter Last im Fahrbetrieb.

Dabei sollte der Sensor bei jeder Beschleunigung unter Last einen deutlichen Anstieg der NOₓ-Werte erfassen. Unmittelbar nach der AdBlue-Einspritzung sowie in einer Verzögerungsphase muss dieser binnen weniger Sekunden auf nahezu 0 ppm sinken. Ein ausbleibender oder stark schwankender Pumpstrom weist auf Alterung, Verkokung oder Fehlfunktionen im Bereich der Messzelle hin.

Heizung, Spannungsversorgung, Ruß

Einen maßgeblichen Einfluss auf die Funktion des NOₓ-Sensors hat die Sensorheizung. Erst nachdem die Heizphase abgeschlossen ist und die erforderliche Betriebstemperatur erzielt wurde, beginnt der Sensor mit der Messung der NOₓ-Konzentration. Ein Blick auf den aktuellen Heizstatus kann sich im Rahmen der Diagnose als hilfreich erweisen.

Oftmals lässt sich die Fehlerursache aber schon durch eine einfache Überprüfung der Spannungsversorgung und der Bussignale eingrenzen. Weitere Messungen mit einem Multimeter oder einem Oszilloskop sind nicht möglich.

Zu den häufigsten Ausfallursachen zählen ein übermäßiger Ruß- oder Ascheanteil im Abgas sowie ölhaltige Rückstände, die zur Verschmutzung der Messeinheit führen. Es gibt jedoch auch Sensoren, die mit der Zeit altersbedingt an Genauigkeit verlieren oder ohne erkennbaren Grund ausfallen. Dennoch sollte vor dem Austausch stets geprüft werden, ob Fremdursachen vorliegen. Nur so lässt sich vermeiden, dass auch der neue Sensor vorzeitig wieder ausfällt.

Unplausible Werte, Verkabelung

Zeigt ein neuer und zum System passender Sensor nach dem Einbau unplausible Messwerte, liegt die Ursache nicht selten an einem Softwareproblem. Kann dies ausgeschlossen werden, sind auch andere Bauteile nicht außer Acht zu lassen. So kann ein fehlerhaftes AGR-Ventil zu einem untypisch hohen NOₓ-Ausstoß führen oder veraltetes AdBlue die Messergebnisse verfälschen.

Besteht der Verdacht auf einen Verkabelungsfehler, lässt sich je nach Busstruktur durch das Messen der Abschlusswiderstände eine schnelle erste Ersteinschätzung gewinnen. Dazu wird der Stecker am NOₓ-Steuergerät bei ausgeschalteter Zündung abgezogen, und der Widerstand zwischen den beiden Kommunikationsleitungen (CAN-High und CAN-Low) in Richtung Motorsteuergerät gemessen. Ein korrekter Abschluss des Datenbusses ergibt einen Widerstand von etwa 60 Ohm, da die beiden Endwiderstände mit je 120 Ohm parallel zueinander geschaltet sind. Diese Messung dient lediglich einer schnellen Übersichtsverschaffung und ist keineswegs mit einer Lastprüfung gleichzustellen.

Ein deutlich abweichender Messwert kann auf eine fehlerhafte Verkabelung oder einen defekten Bus-Teilnehmer hindeuten. Eine Sichtprüfung der Steckverbindungen sowie eine Leitungsprüfung auf Durchgang und Kurzschluss sollte in diesem Fall erfolgen.

In manchen Fällen kommt es vor, dass das Steuergerät die Zuordnung bei zwei NOₓ-Sensoren über die Geschwindigkeit der Aufheizung vornimmt. Der vordere Sensor sitzt näher am Motor, erreicht daher schneller seine Betriebstemperatur und wird vom Steuergerät als „vorderer Sensor“ erkannt.

Wird jedoch der hintere Sensor ersetzt, kann es passieren, dass der vordere, möglicherweise bereits gealterte Sensor durch seine verzögerte Aufheizzeit fälschlicherweise als „hinterer Sensor“ identifiziert wird. In solchen Fällen muss ggf. auch der vordere Sensor getauscht werden.

Der NOₓ-Sensor ist ein zentrales Element der Abgasnachbehandlung. Für seine einwandfreie Funktion müssen mehrere Voraussetzungen gegeben sein, darunter eine stabile Versorgungsspannung, eine funktionierende Sensorheizung, eine intakte elektrische Anbindung sowie eine störungsfreie Kommunikation mit dem Steuergerät, um nur einige zu nennen. Stimmen diese Rahmenbedingungen nicht, sind Fehlmessungen oder Systemausfälle vorprogrammiert.

Beim Austausch eines NOₓ-Sensors ist es daher unerlässlich, die jeweiligen Herstellervorgaben zu beachten: Nur so lässt sich sicherstellen, dass der neue Sensor korrekt erkannt und eingebunden wird.

Den Beitrag finden Sie auch in der Print-Ausgabe 3-2025 der Krafthand-Truck.