Spannung garantiert! Die Batterieproduktion bei BorgWarner in Darmstadt

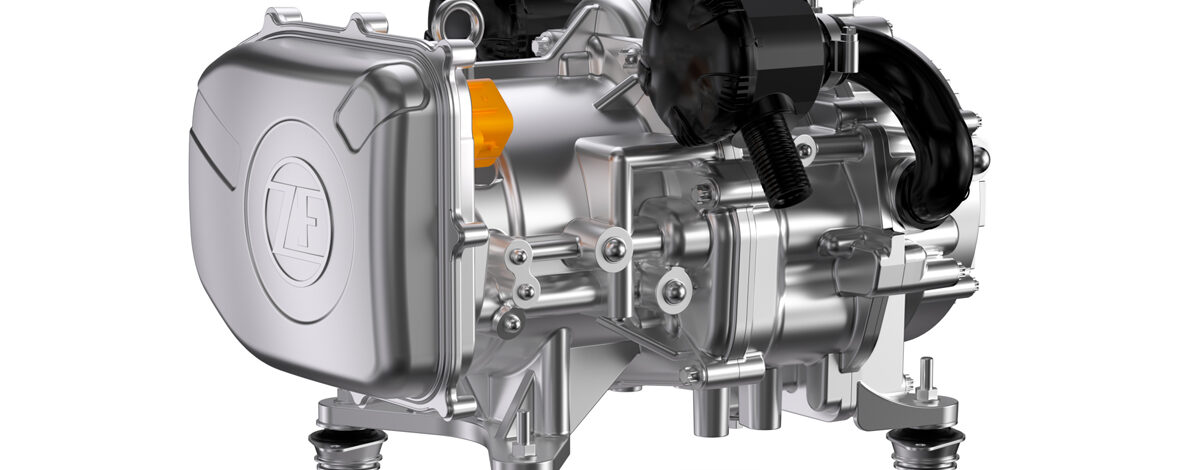

Das US-amerikanische Automobilzulieferer BorgWarner gehört zu den größten Spezialisten im Bereich Antriebstechnik. Weltweit beschäftigt das Unternehmen rund 38.000 Mitarbeiterinnen und Mitarbeiter. BorgWarner ist an 84 Standorten in 20 Ländern aktiv. Der Umsatz belief sich im Jahr 2024 auf 14,1 Milliarden US-Dollar. Zu den Produkten gehören Turbolader, Allradantriebs- und Querachssysteme, Motorsteuerungs- und Getriebetechnologien, Zünd- und Abgasmanagementsysteme und vieles mehr. Im Bereich Elektromobilität ist BorgWarner ebenfalls breit aufgestellt. Das Unternehmen liefert Antriebselektronik, Elektromotoren, Getriebe, Hybridsysteme und Temperaturmanagement-Technologien. Zum Portfolio gehören zudem Hochvolt-Batteriesysteme für Lkw, Busse, Schiffe und Off-Highway Anwendungen. Wir warfen einen Blick hinter die Kulissen der Batteriefertigung am Standort Darmstadt. Auch eine Entwicklungs- und Prüfabteilung ist dort untergebracht.

Maximal 3,5 GWh im Jahr

In Darmstadt fertigt BorgWarner auf rund 15.000 Quadratmetern Batteriepacks. Hinzu kommt der kleinere Standort im nahegelegenen Langen mit rund 4.000 Quadratmeter. Insgesamt sind an beiden Standorten rund 850 Mitarbeiterinnen und Mitarbeiter mit der Entwicklung, Produktion und Testung von Batteriesystemen beschäftigt. Die Serienfertigung startete im Jahr 2022. Bis 2024 konnte man Batteriepacks mit einem Gesamt-Äquivalent von 2,4 GWh produzieren.

Die Produktion läuft über zwei getrennte Linien, eine erdgeschossig, die zweite im ersten Stock der riesigen Halle in Darmstadt. Die maximale Produktionskapazität gibt BorgWarner mit 3,5 GWh im Jahr an. Das entspricht in etwa dem Jahresstromverbrauch von 1.000 durchschnittlichen Haushalten in Deutschland.

Mittlerweile konnte man fast 65.000 Batteriepacks ausliefern. Die zurückgelegten Kilometer der Fahrzeuge, die mit den Batterien unterwegs sind, haben sich auf rund 9,7 Milliarden summiert. Dabei hätte man laut BorgWarner 2,77 Milliarden Liter Kraftstoff und 1,7 Millionen Tonnen CO2 eingespart. Über die Hälfte davon waren Packs der dritten, weiterentwickelten Generation.

Komplexe Fertigung

Die Grundlage um die UHE (Ultra-High-Energy) Gen3 Batteriepacks zu fertigen sind die angelieferten NMC-Batteriezellen von verschiedenen Zellherstellern. Dabei steht NMC für Lithium-Nickel-Mangan-Cobalt-Oxid-Zellen. Sie verfügen über eine hohe Energiedichte sowie eine hohe Zyklenfestigkeit.

Der Einkauf und die Lagerlogistik sind komplex, um etwaigen Lieferengpässen entgegenzuwirken und dennoch die Lagerhaltung so klein wie möglich zu halten.

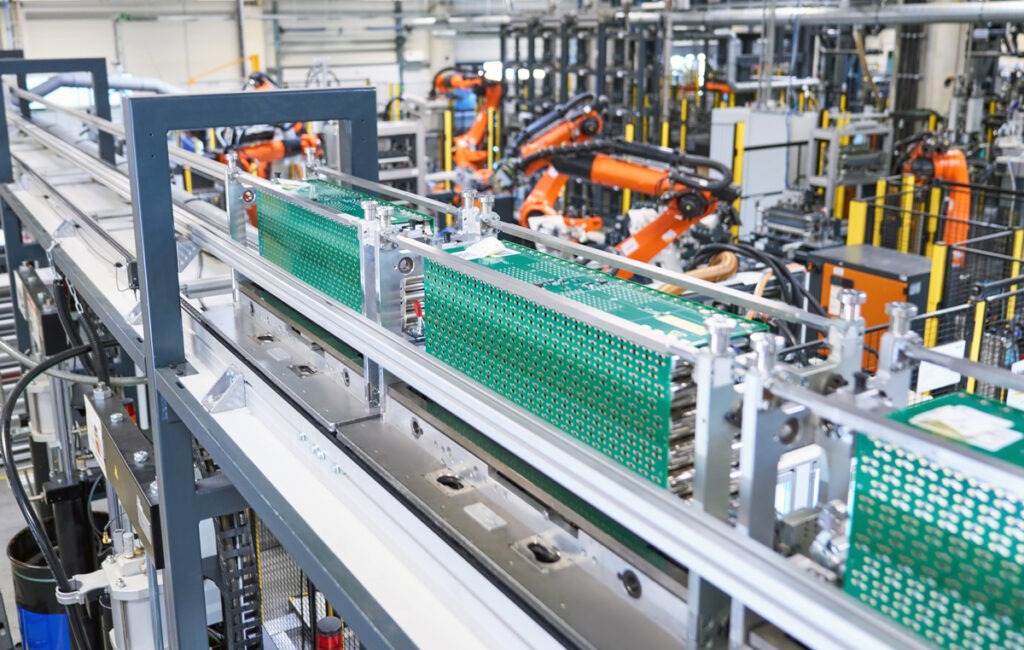

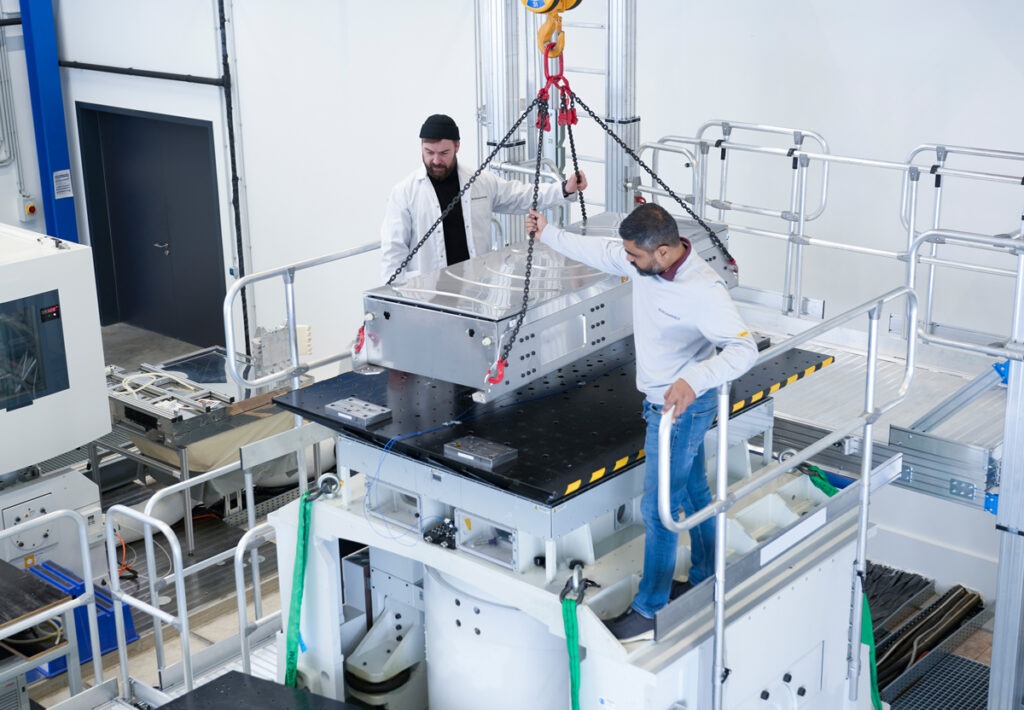

Die teilautomatisierte Produktion erfolgt schrittweise, von der Konfektionierung der Zellen, über die automatisierte und Roboter-geführte Laserverschweißung jeder einzelnen Zelle, den Einbau der Kühlplatten sowie den Verschluss des Chassis durch einen speziell geformten Aluminiumdeckel. Mit eingebettet in das modular konfigurierbare, hier 598kg schwere Batteriepack (1890 mm x 726 mm x 310 mm), ist neben der Kühlung auch die Steuerelektronik. Eine standardisierte Qualitätskontrolle (end-of-line-test) schließt den Produktionsvorgang ab. Die UHE Gen3 Packs liefern eine installierte Energie von 98 kWh bei nominal 665 Volt.

Test- und Prüfeinrichtungen

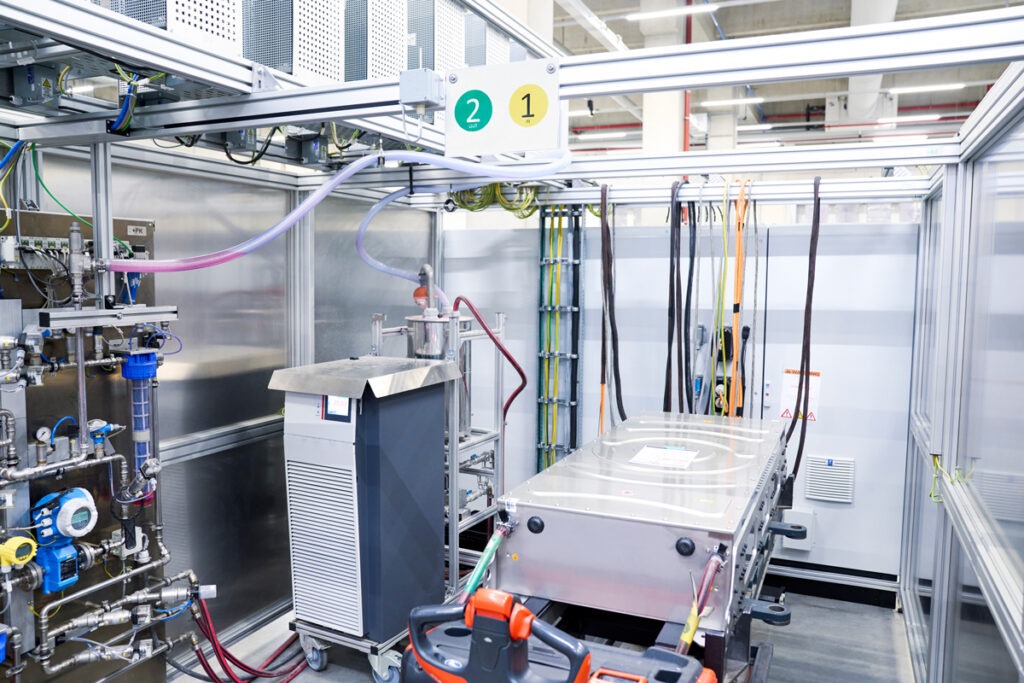

Am Standort in Darmstadt befindet sich neben der Produktionslinie auch ein hochmoderner Test- und Entwicklungscenter. Beispielsweise können mit einem ‚Shaker‘ die Batteriepacks definierten Dauerbelastungen ausgesetzt werden. Zusätzlich sind Dichtheitsprüfungen mittels Wasservorhang sowie Kälte- und Wärmetests in einer Klimakammer möglich. In einem separaten Labor werden unter strengen Sicherheitsbedingungen einzelne Batteriezellen auf Herz und Nieren geprüft. Last but not least steht eine abgeschirmte EMV-Kammer zur Verfügung. Sie ist ein zentraler Bestandteil der Prüfung auf elektromagnetische Verträglichkeit der Hochvoltbatterien.

LFP-Batterien

BorgWarner setzt zukünftig auch auf die Produktion von LFP-Batterienpacks für den Einsatz bei Nutzfahrzeugen. Die Lithium-Eisenphosphat-Batterien sind eine Unterart der Lithium-Ionen-Batterien, die sich durch eine besonders hohe Sicherheit (kein Thermal-Runaway), die Langlebigkeit (höchste Zyklendauer) und die hohe thermische Stabilität auszeichnen. Ein zusätzlicher Vorteil ist das Cell-to-pack-Design, das für ein geringes Gewicht und für mehr Kosteneffizienz sorgt. Die System-Konnektivität ist einfacher, der Betrieb wartungsfrei. BorgWarner plant die Produktion von vier unterschiedlichen Batterie-Pack-Größen, für einen variablen Einsatz und Verbau im Fahrzeug. Technologiepartner der LFP-Flachzellen ist die BYD-Tochter FinDreams-Battery.

Wiederaufbereitung, Wiederverwendung und Recycling

Im Rahmen des hauseigenen Circular-Battery-Eco-Systems (CBES) arbeitet BorgWarner auch an der Wiederaufbereitung, der Weiterverwendung und am Recycling der Batteriepacks. Bei der Wiederaufbereitung werden defekte Einzelkomponenten durch neue ersetzt, sodass ein SOH (state of health) von mindestens 90 Prozent oder darüber erreicht wird. Bei der Weiterverwendung kommen Batteriepacks in stationären Bereichen zum Einsatz. Hier gelten weniger hohe Anforderungen als in Fahrzeugen. Der SOH kann dabei unter 80 Prozent liegen. Last but not least recycelt BorgWarner in Zusammenarbeit mit Partnern, beschädigte oder komplett verbrauchte Batterien, um entsprechende Materialien zurückzugewinnen. Im Übrigen haben 81,6 Prozent der beteiligten Lieferanten mit hohem Umwelteinfluss bereits einen ESG-Bogen (Environmental, Social, Governance) ausgefüllt. Noch in diesem Jahr plant BorgWarner die Einführung von Schulungen für Nachhaltigkeitsthemen für alle Lieferanten.

Den Beitrag finden Sie auch in der Print-Ausgabe 2-2025 der Krafthand-Truck.