Reparieren statt Austauschen! Die Instandsetzung von Steuergeräten

In modernen Lastkraftwagen sind eine Vielzahl an Steuergeräten verbaut. Tatsächlich können es – je nach Fahrzeug, Antriebsart und Ausstattung – zwischen 20 und 50 ECUs (Electronic-Control-Units) sein. Beim Basisfahrzeug sorgen rund 5 – 10 Steuergeräte für die optimale Funktion von Motor, Getriebe, Bremse und Fahrwerk.

Über Bussysteme wie CAN, LIN oder Automotive Ethernet werden Millionen Messwerte in Millisekunden verarbeitet. Assistenz und Sicherheitssysteme (zum Beispiel ACC, Spurführungs-, Notbrems- und Abbiegeassistent) bringen weitere ECUs ins Fahrzeug. Auch Komfort- und Sicherheitssysteme wie die Klimatisierung, die Licht- und Sitzfunktion, Infotainment- und Telematik-Einrichtungen oder OTA Updates (et cetera), laufen über eigene Module.

Zusätzlich verfügt der Trailer über eigene Steuergeräte, die beispielsweise für das EBS, die Achslastregelung, die Reifendruckkontrolle oder das Kühlaggregat verantwortlich sind.

Im Ergebnis kommt eine hohe Anzahl an Steuergeräten zustande. Umso höher ist auch die Störungs- und Ausfallwahrscheinlichkeit einzelner Geräte. Im Zweifel, tauscht man das defekte Modul gegen ein Neues, kann das teuer zu Buche schlagen. Aus diesem Grund haben sich Spezialisten wie ECU, Actronics oder Revonik (Beispiele) auf die Aufbereitung von Steuergeräten spezialisiert. Auch Knorr-Bremse/Cojali bietet im Rahmen des ESB-Reman-Programms einen Reparaturservice für Steuergeräte an.

Exemplarische Fehler

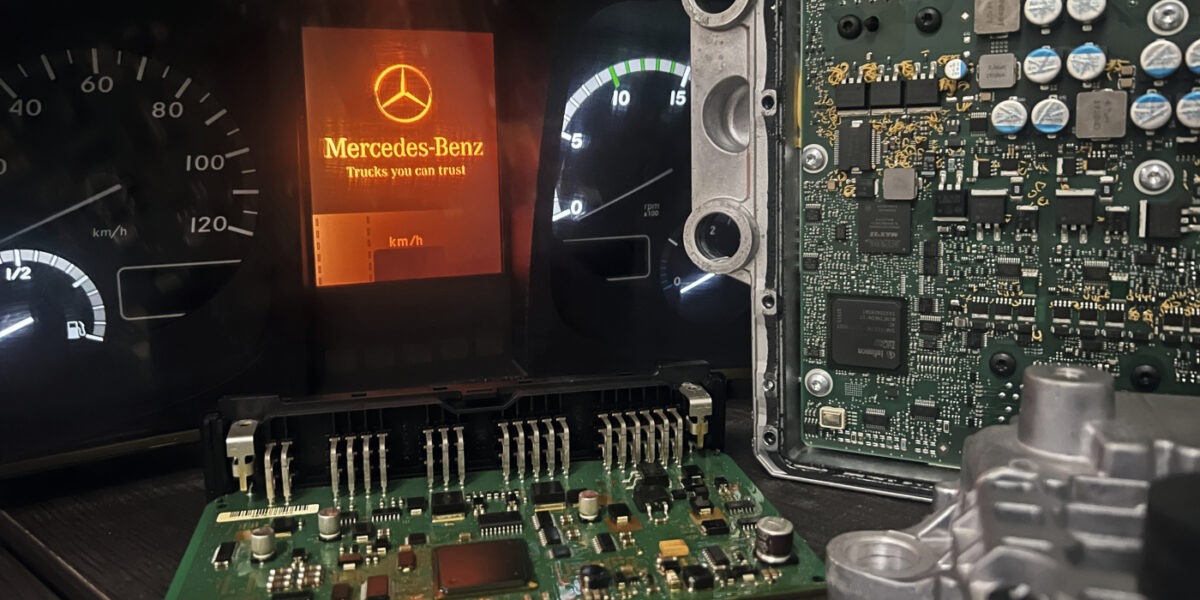

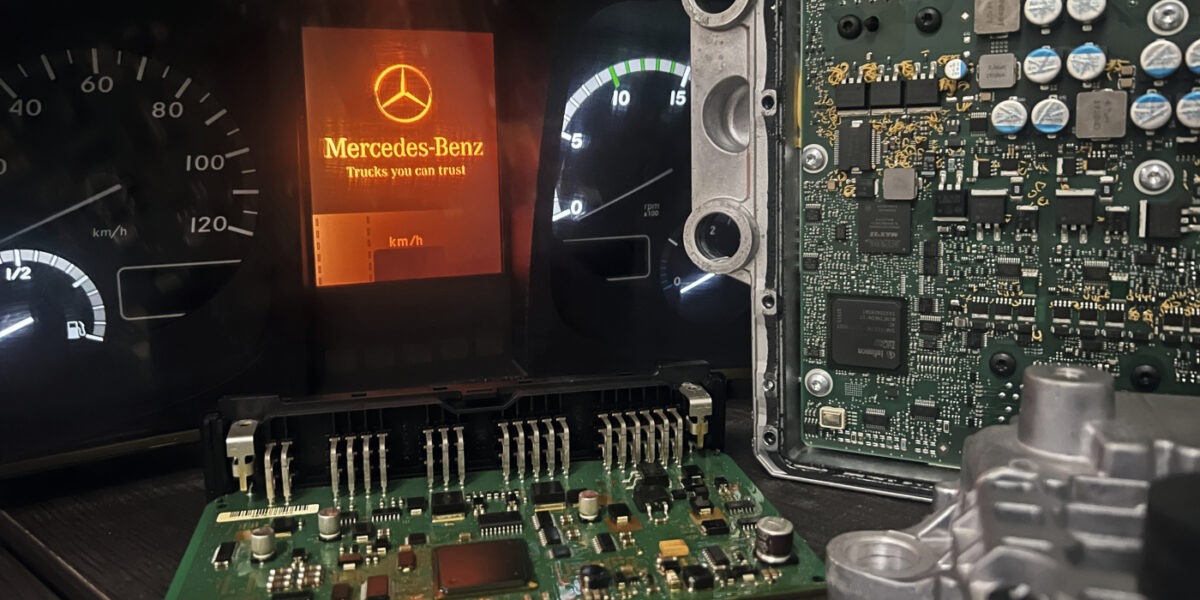

„Beispiele für Steuergeräte bei Nutzfahrzeugen sind das CPC3, CPC5, ACM (Motor-/Getriebesteuerung, Abgasnachbehandlung), MCM (Motorsteuergerät) sowie das EBS3/EBS4“, erzählt Andreas Wittich, Geschäftsführer bei Revonik in Kerpen. Exemplarisch haben wir folgende Fehler beobachtet:

- CPC3: Keine Kommunikation, Fehlercodes ‚ACFFEE‘ (Steuergerät defekt), ‚29F3EE‘ (geänderte Gangermittlung).

- MCM2.1: Temperaturbedingte Ausfälle, Fehlercode ‚EE0A03‘ (Kurzschluss Injektor Leitung), das Fahrzeug geht während der Fahrt aus.

- EBS3/EBS4 (Wabco): Keine Kommunikation, Fehlercodes ‚060601‘ (Unterspannung), ‚75020C‘ (interner Fehler)

Die Instandsetzung

Revonik hat den Prozess der Auftragsabwicklung standardisiert. „Das gewährleistet eine zuverlässige Reparatur“, so Wittich. Ein standardisierter Prozess sei die Voraussetzung einer zuverlässigen Instandsetzung. Im Übrigen erfolgen bei Revonik sämtliche Reparaturen der Steuergeräte inhouse. Das garantiere laut Wittich eine schnelle Abwicklung, eine optimale Qualitätskontrolle sowie eine rasche Wiederherstellung der Einsatzbereitschaft des Nutzfahrzeugs. Folgende Schritte umfassen die Steuergeräte-Reparatur:

- Fehlerbild & Diagnose: Die Nfz-Werkstatt beschreibt die Symptome des Fahrzeugs und liefert entsprechende Fehlercodes zur schnellen Eingrenzung des Fehlers.

- Einsendung: Der Auftrag wird online erstellt. Der Versand erfolgt in einer entsprechend sicheren Verpackung.

- Eingangstest & Befund: Revonik führt nach Eingang des Steuergeräts Prüfstandtests, eine mikroskopische Inspektion sowie Spannungs und Kommunikationschecks durch.

- Reparatur und Aufbereitung: Dazu gehören entsprechende Lötarbeiten, der Bauteiltausch, die Reparatur der Leiterbahn sowie die Software- Wiederherstellung.

- End of Line: Abschließende Funktions- und Belastungstests.

- Rückversand: Der Rückversand erfolgt via Express-Versand.

- Der Einbau: Der Nfz-Profi in der Werkstatt sorgt für den fachgerechten Einbau und löscht den Fehlerspeicher. Das Fahrzeug ist startbereit.

Plug and Play & Datensicherheit

Nach einer fachgerechten Reparatur bleiben die originalen Fahrzeugdaten erhalten. „Aufwendige Neukodierungen entfallen – Steuergerät einbauen, Fehlerspeicher löschen, losfahren“, so Wittich. Ist ein Steuergerät irreparabel – zum Beispiel nach einem Wasserschaden –, können laut Wittich dennoch die Daten aus dem alten Steuergerät auf ein Austauschgerät übertragen werden, das den Ausfall kompensiert.

Nachhaltigkeit, die sich rechnet

Häufig seien es nicht die Prozessoren, sondern verhältnismäßig einfache Bauteile, wie Kondensatoren oder Transistoren, die durch Alterung oder Spannungsspitzen ausfallen. Die entsprechende Instandsetzung spart Ressourcen, reduziert den Elektroschrott und vermeidet CO2-Emissionen aus der Neuteilproduktion. Tatsächlich ein stichhaltiges Argument auch im Sinne der Kreislaufwirtschaft.

Was die Kosten angeht, so spare der Kunde selbst bei einem dreifachen Aufschlag auf den Reparaturpreis (3 × 579 € = 1.737 € netto) gegenüber dem Neuteil deutlich. Über 50 Prozent gegenüber einem Neuteil sind möglich. Für die Werkstatt steigt die Marge im Verhältnis zum Wareneinsatz. Für die Spedition sinken sowohl die Teile- als auch die Stillstandskosten. „Eine Win Win Konstellation, die der pauschale Tausch nicht bieten kann“, so Wittich.

Fazit

Die Dichte an elektronischen Bauteilen in Nutzfahrzeugen wird weiter zunehmen. Wer die Reparatur-Option heute in sein Leistungsportfolio integriert, handelt wirtschaftlich und vorausschauend. Wittich spricht von weniger Stillstände, zufriedeneren Flottenkunden und einem klaren Nachhaltigkeitssignal. Mit spezialisierten Partnern halten Nutzfahrzeug-Werkstätten die Fahrzeuge ihrer Kunden gleichsam zeitgemäß in Bewegung.

Den Beitrag finden Sie auch in der Print-Ausgabe 4-2025 der Krafthand-Truck.