Dichtheitsprüfung an der HV-Batterie – wann, warum, wie

Fachgerechter Umgang mit Hochvoltbatterien im Kfz-Betrieb

Aufgrund der dynamischen Entwicklung der Batterietechnologie sowie der steigenden Praxiserfahrungen, wird sich hinsichtlich der Vorgaben im Umgang mit HV-Akkus im Kfz-Betrieb in Zukunft noch einiges ändern. Das betrifft sowohl das Lagern als auch das Transportieren von HV-Akkus. Genauso wird das gezielte Entladen und Testen von Hochvoltbatterien in Zukunft noch mehr an Bedeutung gewinnen.

Erst recht gilt dies für den sogenannten Leckagetest an Hochvoltbatterien, der zum Zeitpunkt dieser Auflage noch ein absolutes Zukunftsthema ist. Nehmen jedoch die Reparaturen an Batterien (zum Beispiel der Austausch von einzelnen Modulen oder auch von Schützen) in den Kfz-Werkstätten zu, dann könnte sich der Leckagetest durchaus als Standard etablieren.

Dichtheitsprüfung HV-Batterie

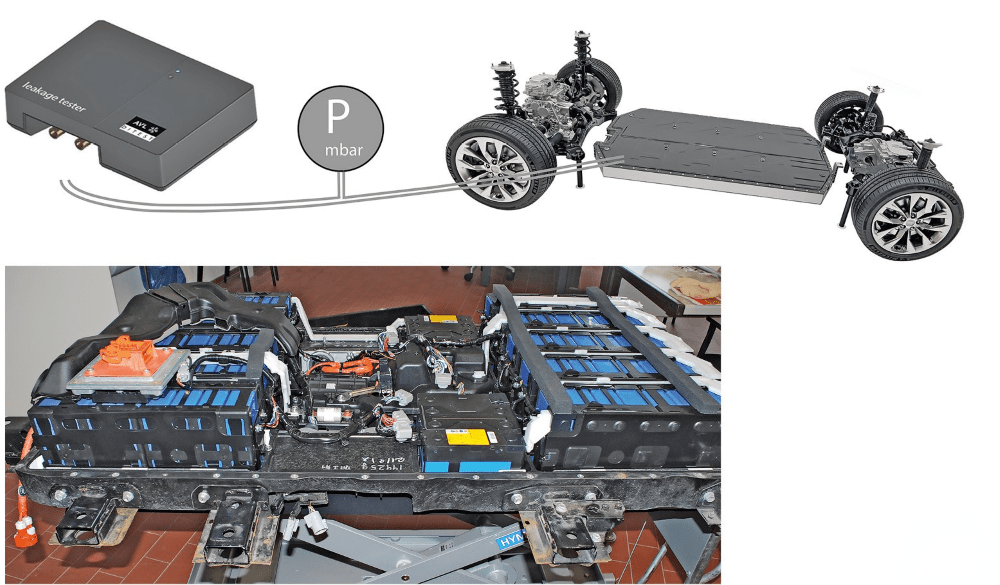

Während die Automobilhersteller bei Problemen mit der Batterie meist den Austausch empfehlen, um diese dann im Werk oder in speziellen Stützpunkten zu reparieren, ändert sich das mit zunehmender Anzahl der Hybrid- und E-Fahrzeuge. Aus Kosten- und Zeitgründen werden mittelfristig auch darauf spezialisierte Kfz-Betriebe eine HV-Batterie selber öffnen, um defekte Batteriemodule oder fehlerhafte Komponenten vom Thermomanagement oder andere Bauteile zu erneuern.

In solchen Fällen empfiehlt sich nach dem Verschließen der Batterie ein Leckagetest (auch Dichtheitstest) an der Hochvoltbatterie. Da sich die Leistungselektronik (PCU = Power-Control-Unit) ebenfalls öffnen lässt, könnte er auch hier zur Anwendung kommen.

Hybrid- und Elektrofahrzeuge – Technik, Wartung, Prüfarbeiten

4. aktualisierte Auflage 2021, von Torsten Schmidt, 208 Seiten, ca. 190 Abbildungen/Grafiken/Tabellen, 49,95 Euro

Nur mit einer Dichtheitsprüfung lässt sich sicherstellen, ob eine Hochvoltbatterie oder eine PCU nach der Öffnung wieder absolut dicht verschlossen wurde. Und nur dann ist langfristig eine einwandfreie Funktion des HV-Systems gewährleistet. Denn gelangt Feuchtigkeit in das Batteriegehäuse oder die PCU, kann es zu Korrosion oder verheerenderen Folgen kommen, die das Hochvoltsystem lahmlegen und schlimmstenfalls stark beschädigen.

Damit ist klar: Wird eine Batterieeinheit komplett geöffnet oder eine Wartungsklappe (wenn vorhanden) entfernt, sollte nach dem Wiederverschließen ein Dichtheitstest erfolgen, so wie er „End-of-Line“ im Werk, im Rahmen der Qualitätssicherung, üblich ist.

Testprozedere

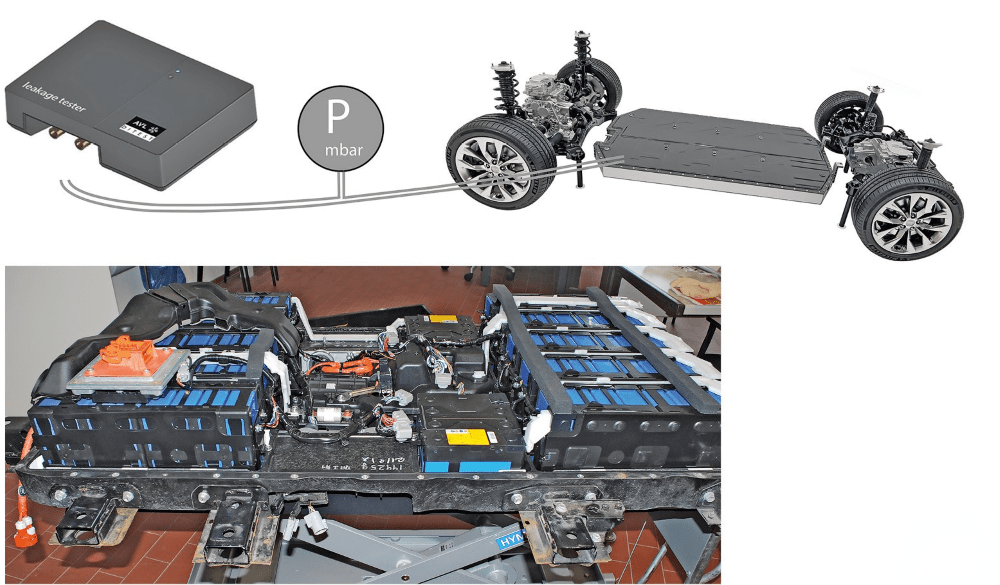

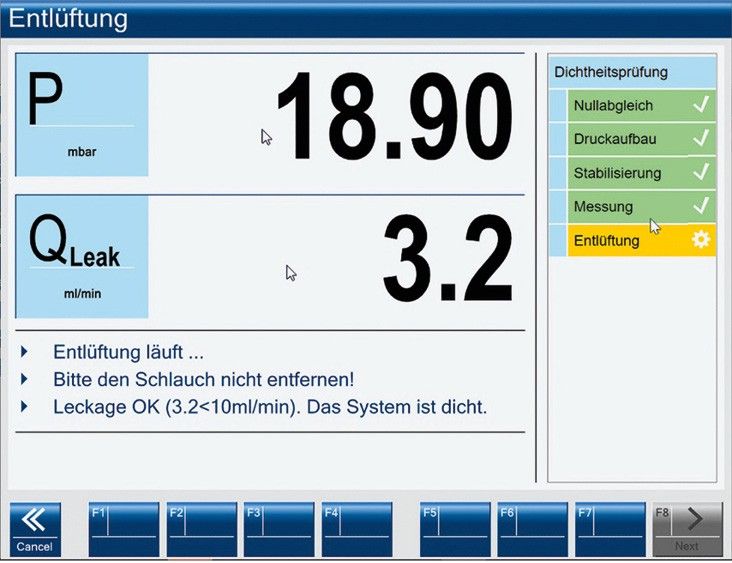

Bei AVL Ditest hat man schon 2021 mit dem HV-Satellite ein Prüfgerät entwickelt, mit dem unter anderem die Isolations- und Potenzialausgleichsprüfung sowie ein Dichtheitstest möglich sind. Dabei ist das Grundprinzip des Leckagetests relativ simpel: Je nach Vorgaben des OEM erzeugt das Testgerät einen Über- oder Unterdruck im Innern der Batterie.

Auch wenn von der physikalischen Logik her der Aufbau des Unterdrucks sinnvoller wäre (da ja Feuchtigkeit von außen eindringt), kommt laut AVL Ditest meist der Überdruck zum Einsatz. Das hat im Vergleich zum Aufbau von Unterdruck den Vorteil, dass die Gefahr, dass während der Prüfung an einer undichten Stelle Schmutz in die Batterie gelangt, geringer ist.

Doch so einfach das Grundprinzip der Messung klingt, so sehr liegt der Teufel im Detail. So darf der Druckaufbau nicht zu schnell erfolgen und der Prüfdruck darf nicht zu hoch ausfallen. Das hängt auch damit zusammen, dass die Gehäuse der Hochvoltakkus über ein Druckausgleichselement verfügen, das etwa bei starker Hitzeentwicklung einen übermäßigen Druckaufbau im Innern verhindern soll. Spätestens jetzt wird offensichtlich, warum eine einfache Pumpe zum Erzeugen eines Unter- oder Überdrucks für den Leckagetest nicht geeignet ist. Zumal nach dem Druckaufbau und vor dem Beginn des eigentlichen Dichtheitstests eine Stabilisierungsphase notwendig ist, während der sich der Prüfdruck einpegelt. Dies alles übernimmt der HV-Satellite automatisiert.

Wie hoch der Prüfdruck und die Zeitdauer bei einer Prüfung sein müssen, lässt sich pauschal nicht beantworten. Das hängt immer vom jeweiligen Innenraumvolumen der Batterie und natürlich von den Vorgaben – sofern vorhanden – des jeweiligen OEM ab. Jedoch geben die Experten von AVL Ditest an, dass sich die Prüfdrücke in der Regel zwischen 40 und 100 mbar bewegen, in seltenen Fällen können es auch 140 mbar sein. Die Prüfdauer beträgt normalerweise 120 Sekunden. Während dieser Zeit darf der Druckabfall nur wenige mbar betragen.

Wichtig bei alldem: Um ein einwandfreies Prüfergebnis zu erhalten, muss die Prüfung bei Raumtemperatur erfolgen. Ganz einfach deshalb, weil die Temperatur sehr starken Einfluss auf den Druck hat. Zudem darf auch kein Luftzug herrschen.

Knackpunkt

Viel mehr Probleme werden in der Werkstattpraxis fehlende Prüfanschlüsse an der Batterie bereiten, sodass der Leckagetester wohl meist an den HV-Anschluss der Batterie zu adaptieren ist. Soll heißen, nachdem der HV-Stecker samt Gehäusedurchführung demontiert ist, muss hier ein Adapter mit einem Anschluss für die Luftdruckleitung des Testers montiert werden. Eine weitere Möglichkeit ist, das Druckausgleichselement zu demontieren und diese Öffnung als Schnittstelle für die Dichtheitsprüfung zu nutzen.

Das bedeutet für die Praxis: Da sich die Batterien der einzelnen Hersteller und sogar die Modelle unterscheiden, braucht es eine Fülle an verschiedenen Adaptern. Etwas, das es leider nicht einfacher, da kostspieliger macht, den Dichtheitstest mittel- bis langfristig auch im freien Markt zu etablieren.

Hallo Herr Schmidt,

vielen Dank für den Beitrag.

Ich habe noch ein paar Gedanken dazu:

Die Unterdruckprüfung hat ihre Berechtigung, wenn es darum geht, das Risiko von Feuchtigkeitseintritt zu simulieren. Als Begründung nehme ich an, dass sich im realen Betrieb z. B. durch Temperaturänderungen (Abkühlung) in der Batterie ein leichter Unterdruck aufbauen kann.

Nach meiner Logik ist hingegen für die Erkennung von Rissen oder Undichtigkeiten eine Überdruckprüfung sinnvoll, da sich Leckstellen dabei eher öffnen und Luft nach außen entweichen kann. Bei der Unterdruckvariante schließen sich diese gegebenenfalls.

Beide Methoden haben also unterschiedliche Zielsetzungen.

Auch im normalen Betrieb kann zeitweise Überdruck entstehen – etwa durch Erwärmung des Gehäuses (z. B. beim Laden/Entladen) oder Gasbildung bei Fehlfunktionen oder Alterung der Zellen. Deshalb ist die Überdruckprüfung ebenfalls relevant, um sicherzustellen, dass die Batterie bei Druckaufbau entweder dicht bleibt oder kontrolliert entlüftet.

Können Sie das so bestätigen, oder liege ich mit meinen Annahmen falsch?

Viele Grüße

Felix Heine

Hallo Herr Heine,

im ersten Moment kann man ihren Argumenten absolut folgen, zugleich aber auch etwas entgegenhalten. Bei der damaligen Recherche sprach die Expertin von AVL ((der Beitrag, in dem sie zu Wort kommt, ist schon mal hier auf kh.de erschienen https://www.krafthand.de/artikel/zukunftsthema-dichtheitspruefung-54267/)) jedoch nur vom Aufbau eines Überdrucks, weil es bei der Dichtheitsprüfung nicht darum geht, Risse etc. oder so zu erkennen, sondern ob nach der Reparatur das Gehäuse dicht verschlossen wurde.

Also, ob über die Abdichtung überall exakt sitzt und das Eindringen von Feuchtigkeit oder Schmutz von außen nach innen verhindert. Und von daher ist es folgerichtig mit Unterdruck zu arbeiten.

Was den zeitweisen Überdruck angeht den Sie ansprechen: Dafür verfügen die Gehäuse ja über Entlüftungen/Druckausgleich (siehe z.B. hier https://www.krafthand.de/artikel/aufgaben-und-arbeitsweise-eines-druckausgleichselements-in-hochvoltbatterien-54412/) oder auch über Berstelemente (siehe hier https://www.krafthand.de/artikel/zur-sicherheit-berstelemente-im-gehaeuse-von-hv-batterien-28919/).

Ich hoffe, damit weitergeholfen zu haben.

Viele Grüße