Piezoinjektoren arbeiten extrem schnell und präzise – dank Piezoaktoren, Hochspannung und feinster Dosiertechnik. Wie sie funktionieren und warum ihre Kalibrierung entscheidend ist.

Piezoinjektoren zeichnen sich durch vielfach kürzere Schaltzeiten gegenüber den Magnetventil-Injektoren aus. Sie ermöglichen eine exaktere Kraftstoffdosierung und geringere Einspritzmengen. Der Einsatz von Piezoinjektoren mit nach außen öffnenden A-Düsen eignet sich besonders für strahlgeführte Gemischbildungsverfahren mit einem weit gestreckten Homogen-Mager-Bereich.

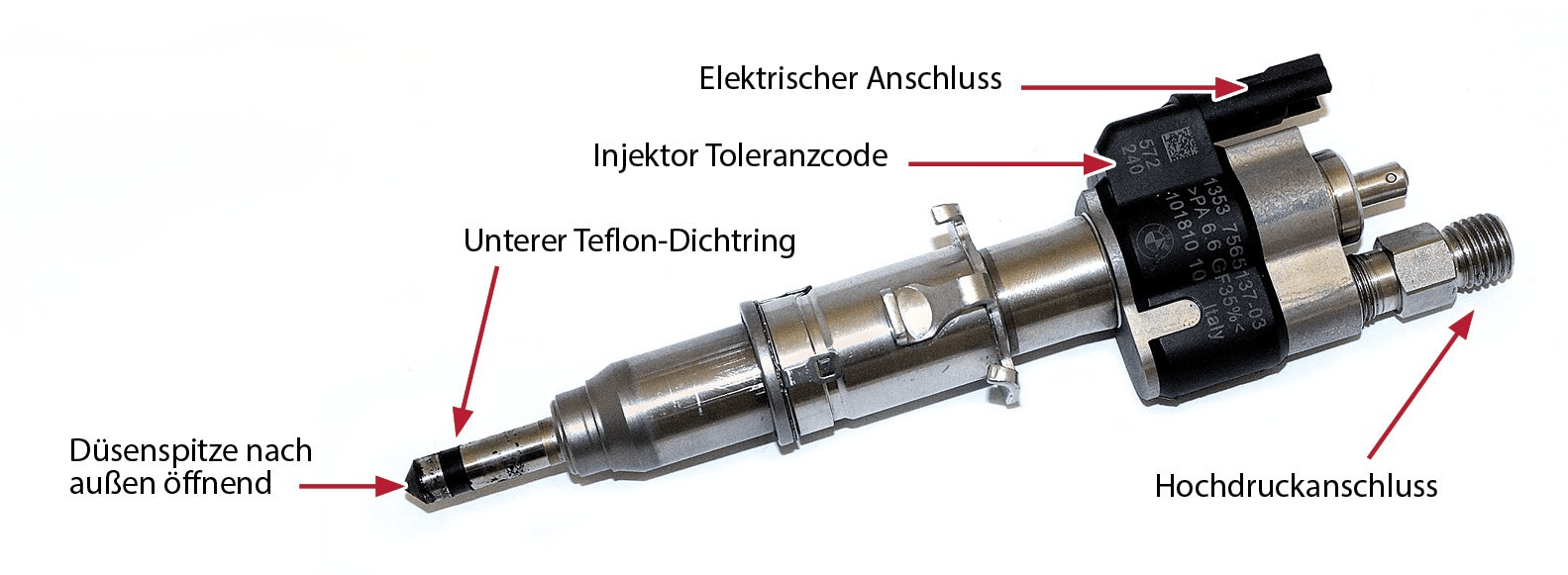

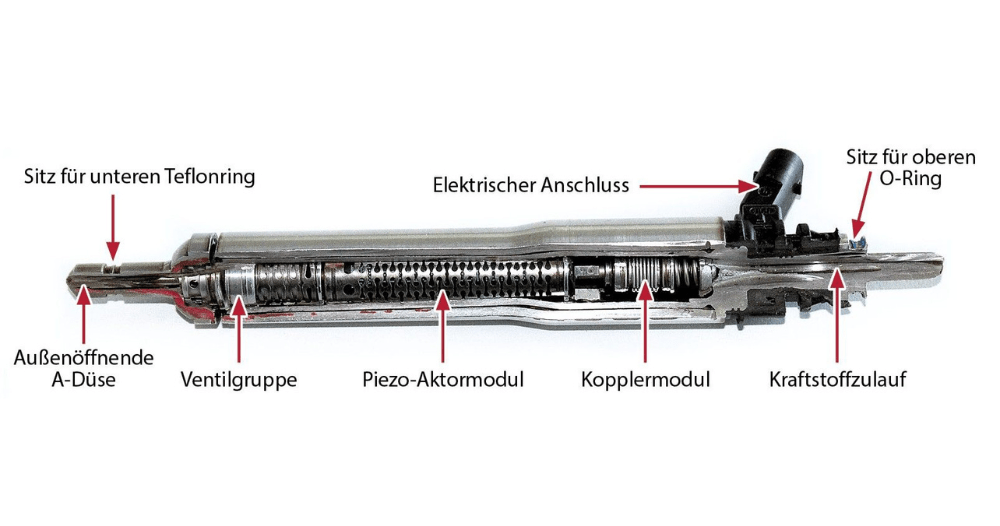

Der In-Line-Piezoinjektor besteht aus drei Funktionsgruppen: dem Koppler, dem Piezo-Aktormodul und dem Düsenmodul, welche hintereinander in einer Linie zum Kraftstofffluss im Injektor angeordnet sind.

Im Injektor sorgt ein Kopplermodul als Kompensationselement für den Ausgleich der thermischen Längenkontraktionen und die Spielfreiheit des Düsen- und des Piezo-Aktormoduls.

Die piezokeramischen Stoffe, aus denen das Aktormodul besteht, erzeugen beim Anlegen einer elektrischen Spannung nur eine kleine Auslenkung. Deshalb werden diese Elemente in mehr als hundert Schichten übereinander zu einem Piezostack zusammengefügt und von einer Federkapselung vorgespannt. Auf diese Art entsteht binnen weniger als einer tausendstel Sekunde ein Hub von 30 μm mit einer hohen Betätigungskraft. Die erreichbare Auslenkung ist von der Länge des Piezoelements und der angelegten Spannung abhängig.

Auch der Piezoinjektor hinterlässt intern kaum eine hydraulische Steuermenge an Kraftstoff und besitzt daher keinen Rücklauf. Der betriebsartenabhängige Raildruck liegt zwischen 100–200 bar. Auch bei diesen hohen Drücken bildet die nach außen öffnende A-Düse einen stabilen Hohlkegelstrahl aus. Der Kraftstoffzulauf ist hochdruckseitig zum Rail abgedichtet. Die Abdichtung zum Zylinderkopf im Injektorschacht erfolgt durch einen Teflonring.

1. Auflage 2015, von Heiko Peter, 212 Seiten, 175 Abbildungen/Grafiken/Tabellen, 39,95 Euro

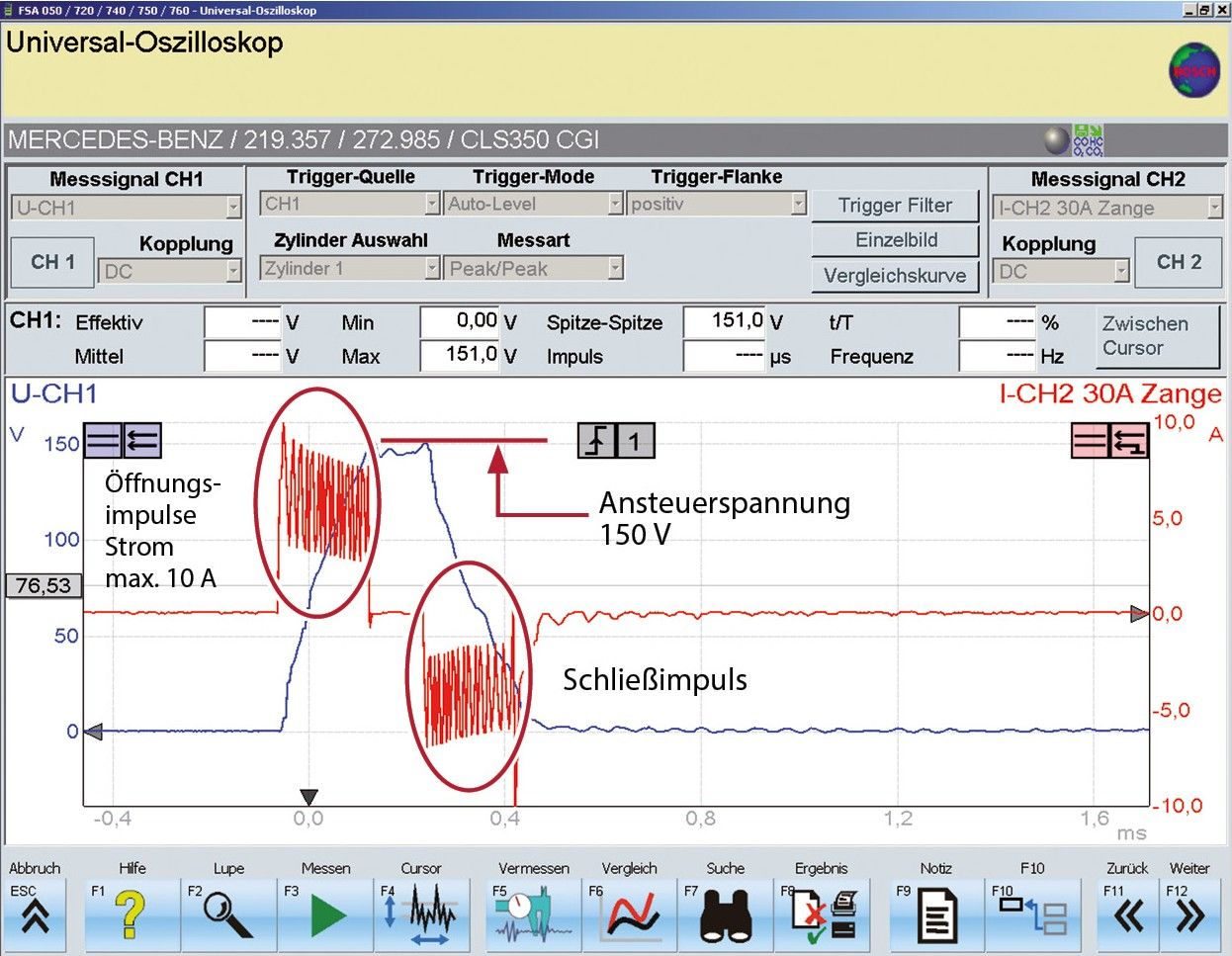

Das Motorsteuergerät erzeugt die Ansteuerspannung von 125–160 V und steuert die Piezoinjektoren mit einem Massesignal nach einem bestimmten Ansteuermuster an. Der wirksame Hub der Düsennadel beträgt nur etwa 35 μm. Das Piezo-Aktormodul stellt für das Motorsteuergerät eine kapazitive Last dar. Beim Öffnen fließt ein Strom von etwa 8 A. Zum Öffnen und Schließen wird die Polarität vom Motorsteuergerät umgekehrt.

Ein Piezoaktor verhält sich rein elektrisch gesehen wie ein Kondensator. Seine Kapazität hängt dabei von der Fläche und dem Material ab. Die Auslenkung des Piezoelements ist damit proportional zur elektrischen Ladung. Also ist ein Stromstoß erforderlich, um einen Piezokristall für die gewünschte Längendehnung bis zu einer Zielspannung aufzuladen.

Da in einem Piezostack mehrere Lagen piezokeramischer Schichten parallel geschaltet sind, ist die Kondensatorfläche entsprechend groß. In diese Kondensatorfläche muss die Ladung mit mehreren Stromstößen ‚hineingepumpt‘ werden. Dieses Pumpen ist an dem charakteristischen Verlauf der Öffnungs- und Schließstromrampe zu erkennen.

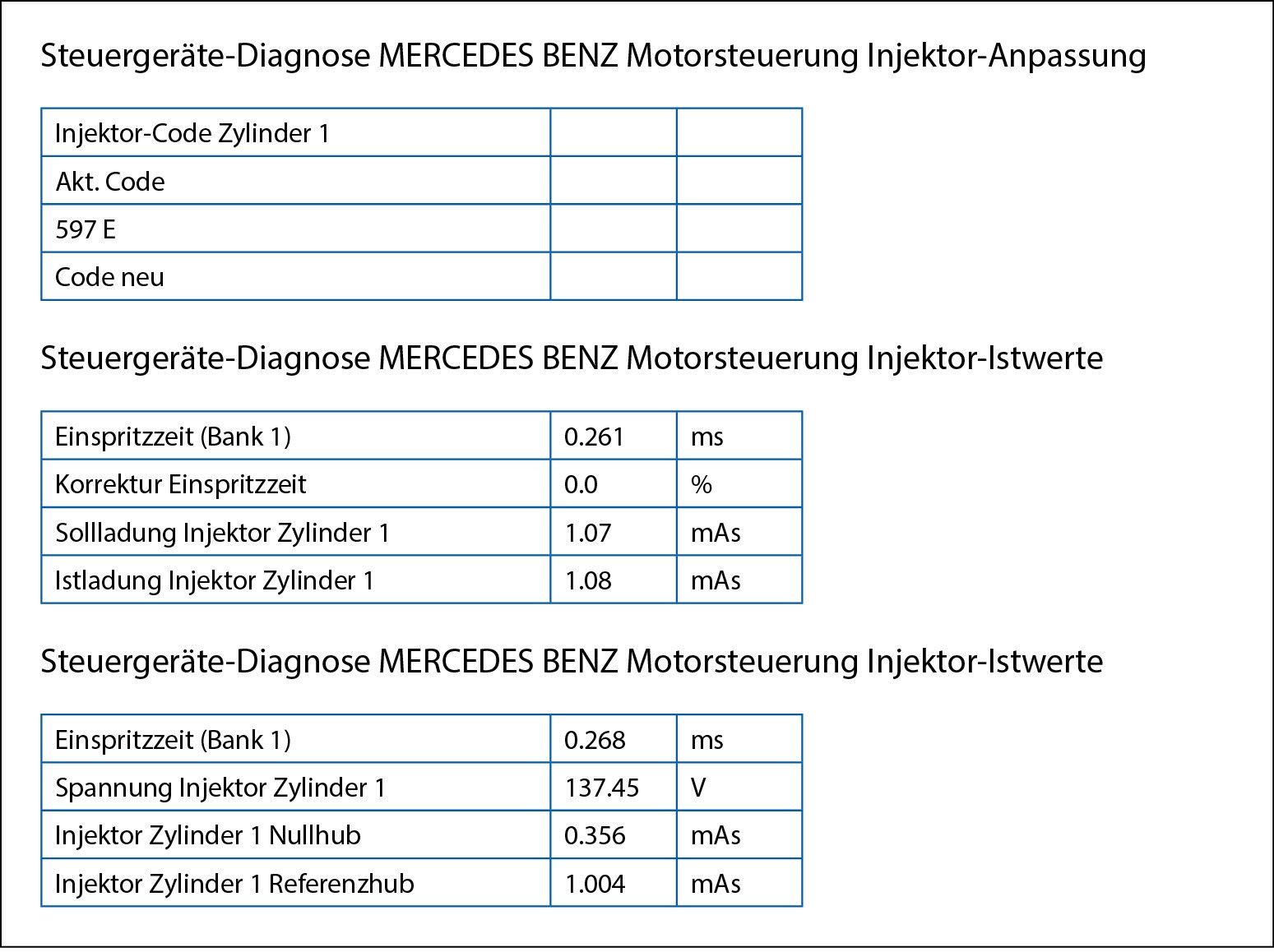

Die Größe des Stromstoßes und die Dauer ist die Ladungsmenge, die in Milliampère-Sekunden (mAs) gemessen wird. In der Datenliste aus einem Motorsteuergerät einer Bosch MED 9.7 sind daher einige injektorbezogene Daten entsprechend mit der Einheit mAs bezeichnet.

Parallel zum Piezo-Aktormodul ist ein Entladewiderstand von 220 Ω angeordnet. Dieser Widerstand ist an den elektrischen Anschlüssen der Injektoren gegeneinander messbar. Von jedem Injektor führen zwei Leitungen zum Motorsteuergerät. Spannungsmessungen sind nur potenzialfrei und Strommessungen nur mit einer das Steuerkabel umschließenden Messzange durchzuführen.

Piezoinjektoren haben einen aufgedruckten Toleranzcode, der dem Motorsteuergerät beim Austausch mittels eines Diagnosegeräts einzuprogrammieren ist. Dieser Toleranzcode gilt für den werksneuen Injektor und wird vom Motorsteuergerät im Verlauf seines alterungsbedingt geänderten Betriebsverhaltens durch Kennfelder ergänzt.

Somit ist ein probehalber Quertausch nach hoher Laufleistung zu Diagnosezwecken nicht zielführend. Denn selbst mit Eingabe des Toleranzcodes werden alle bisherigen Kennfelder mit dem Neuzustand überschrieben. Das tatsächliche Betriebsverhalten des gealterten Injektors ist ein jedoch gänzlich anderer.

Ein erneuter Anlernprozess eines gealterten Injektors kann erfordern, dass ein bestimmter Fahrzyklus unter verschiedenen Belastungsmustern mehrmals absolviert werden muss.

Das Piezo-Einspritzventil von Siemens, wie es beispielsweise beim BMW-Vier- und Sechszylinder mit der Motorsteuerung MS80 verbaut wird, erreicht seine Maximalöffnung schon nach einer Ansteuerdauer von 200 μs. Ebenso schnell wird es wieder geschlossen.

Neben dem Vollhub ist bei Piezoinjektoren auch ein definierter Teilhub möglich. Dabei kann in der impulsweisen, rampenförmigen Öffnungstaktung, übergangslos in die Schließtaktung mit der Stromumkehr übergegangen werden.

Ebenso ist es möglich, den Teilhub für eine bestimmte Zeit zu halten. Damit die extrem kurzen Einspritzzeiten reproduzierbar sind, muss die notwendige Nullhubzeit und die Nullhubladung zyklisch während definierten Fahrmustern nachkalibriert werden. Von alldem bekommt der Fahrer natürlich nichts mit, da die Kalibriervorgänge während der Schubphasen stattfinden.

Bei Verpolung der Leitungen zwischen Steuergerät und Injektor wird der Injektor beschädigt. Haben die Leitungen einen Kurzschluss nach Masse, so kann das Motorsteuergerät beschädigt werden.